C 01 – Zeichengeräte Darstellungsarten

1) Erklären Sie eine CAD Bibliothek!

In einer CAD Bibliothek werden Normteile (Schrauben, Profile, …), Schablonen zum einfügen (Langlöcher, Sechskant, …) o. dgl. hinterlegt.

2) Wozu verwenden Sie ein Maßstablineal und welche Maßstäbe hat so ein Lineal?

Oft ausgeführt als „Dreikantmaßstab“. Lineal hat drei Seiten mit verschiedenen Maßstabskalen.

- Maßstäbe: 1:2 / 1:5 / 1:10 / 1:20 / 1:50 / 1:100

- Verwendung: es wird verwendet, wenn mit unterschiedlichen Maßstäben gearbeitet wird um zeitaufwendige Umrechnungen zu vermeiden.

3) Wozu dienen Schablonen und Kurvenlineale und welche gibt es?

Sind prinzipiell Mehrfach-Schablonen, biegsam oder fest

- Verwendung: für manuelle Korrekturen, für händische, kleine Zeichnungen

- Arten: Kurvenlineal, Parabel-, Kreis-, Sechseck, Normschriftschablone

4) Wann spricht man von einer Explosionszeichnung? Geben Sie ein Anwendungsbeispiel an!

Man spricht von einer Explosionszeichnung, wenn man eine Baugruppe sprengt um alle einzelnen Bauteile darzustellen zu können bzw. um einen besseren Überblick zu haben welche Teile verbaut sind. Funktion und Zusammenbau wird ersichtlicht gemacht, Teilenummern werden grundsätzlich angegeben. Anwendung im Maschinenbau für komplexe Maschinen, oder im Bauwesen für das Tragwerk eines Gebäudes.

5) Wie und wo kann man Originalzeichnungen archivieren?

In Ordner, Mappe, Hefter, CD/DVD

Mikroverfilmung à relevant für Archivierung da relativ hohe Haltbarkeit!

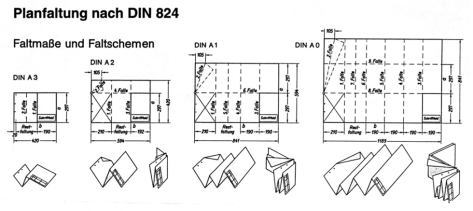

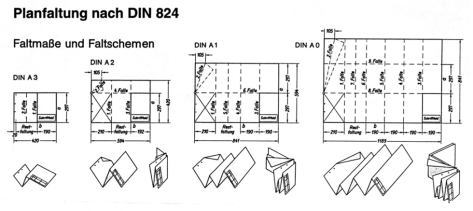

6) Wie werden Zeichnungen normgerecht gefaltet?

Erst längs falten, dann quer falten. Endgröße muss A4 sein und der Schriftkopf muss am Ende lesbar sein.

C 02

C 02 – Zeichengeräte Darstellungsarten

1) Welche Papierarten und Schreibfolien kennen Sie und nennen Sie die Einheit der Papierstärke?

- Arten: Kopierpapier, Dokumentpapier, Fotopapier

- Einheit: g/m2

2) Welche Normformate und deren Größe kennen Sie?

Für techn. Zeichnungen relevant:

A4 (210×297) à nur Hochformat! Der Rest ist im Querformat auszugeben

A3 (297×420)

A2 (420×594)

A1 (594×841)

A0 (841×1189)

Kurze Seite x

{\displaystyle {\sqrt {2}}} = lange Seite

3) In welcher Lage können die Formate verwendet werden?

Hoch- und Querformat

4)Was enthalten vorgedruckte Formate?

Schriftkopf und Zeichnungsrahmen

C 03 – Darstellende Geometrie

1) Wann spricht man von einer Skizze? Geben Sie ein Anwendungsbeispiel an!

Sie ist eine einfache, mit wenigen Strichen angefertigte Zeichnung, die das Wesentliche zeigt.

2) Wann spricht man von einer Teil- und Gruppenzeichnung? Wo werden sie verwendet?

- Teilzeichnung = Zeichnung eines Einzelteils

- Gruppenzeichnung = Baugruppe wird dargestellt aber ohne fertigungstechnischen Details

3) Wann spricht man von einer Zusammenstellungszeichnung? Was enthält sie?

Eine Zusammenbauzeichnung ist eine Zeichnung von einer Baugruppe, in der mindestens zwei Einzelteile enthalten sind.

4) Was verstehen Sie unter einer Modellaufnahme?

Ein Modell wird vermessen und eine kurze Freihandskizze gemacht.

5) Welche genormten Maßstäbe kennen Sie?

Verkleinerungsmaßstäbe: 1:1 / 1:2 / 1:5/ 1:10/ 1:20/ 1:100:/ 1:200 …..

Vergrößerungsmaßstäbe: 2:1/ 5:1/ 10:1/ 20:1 50:1/ 100:1 ….

C 04 -Normschrift

1) Wo wird die Normschrift angewendet?

Früher wurde die Normschrift wird in händischen, technischen Zeichnungen angewendet. In der heutigen Zeit, in der viele technische Zeichnungen mit dem Computer erstellt werden, ist es nicht mehr zwingend notwendig das händische Beschriften in Normschrift zu beherrschen. Jedoch sollte man dennoch mit den Grundlagen vertraut sein, um beispielsweise bei Handskizzen ein sauberes Schriftbild zu erhalten.

2) Welche Anforderungen werden an die Normschrift gestellt?

Sollen Textangaben und Bemaßungen auf den Zeichnungen (Handskizzen) vereinheitlichen.

3) Welche Formen der Normschrift kennen sie?

Es gibt die Form A / B / CA und CB.

4) In welchem Verhältnis stehen Groß- und Kleinbuchstaben?

70 % des Großbuchstaben

5) Wie groß ist der Zeilenabstand mindestens bei Schriftgröße 5mm?

Siehe Tabellenbuch S. 58 1,07 B3-h

C 05 – Darstellungsarten

1) Welche Linienarten werden im technischen Zeichnen verwendet? Geben Sie praktische Beispiele an!

- Breite Volllinie: für Darstellung von sichtbaren Kanten, Grenze d. nutzbaren Gewindelänge, Übergängen von verschiedenen Durchmessern in einem Schnitt und Rändel, Schnittpfeillinien

- Schmale Volllinie: für Maß- und Maßhilfslinien, Schraffur, Bezugs- und Biegelinien, Diagonalkreuze,

- Breite Strichpunktlinie: für Schnittverlauf, Wärmebehandlung

- Schmale Strichpunktlinie: für Mittellinien, Lochkreise, Symmetrielinien

- Schmale Strich-Zweipunkt-Linien: für Grenzstellungen von Teilen, Umrisse angrenzender Teile.

- Schmale Freihandlinie: für Bruchlinien

2) Welche Linienbreite wird bei dem Format A4 und für die angewandte Schrift verwendet?

Liniengruppe: 0,5 – Schrifthöhe: 3,5mm

3)Welche genormten Linienbreiten kennen Sie?

0.18, 0.25, 0.35, 0.5, 0.7, 1.0, 1.4, 2.0

4) Welche Liniengruppen kennen Sie?

0.35, 0.5, 0.7, 1, 1.4, 2

C 06 – Darstellungsarten

1) Was enthält ein Schriftfeld?

Benennung der Zeichnung, Maßstab, Datum, Name des Zeichners und des Prüfers, Firmenname, Zeichnungsnummer, Aufraggeber oder Schule, Norm, Artikelnummer, Material,

2) Was enthält eine Stückliste?

Benennung des Einzelteils, Teilenummer (von unten nach oben aufgebaut), Stückzahl, Normnummer, Werkstoff, Rohmasse, Bemerkung, Zeichnungsnummer und Artikelnummer

3) Wozu benötigt man den Raum für Änderungen?

Durch die Erfahrungen der Produktion kann es vorkommen, dass Änderungen am Werkstück notwendig werden, Naben oder oberhalb des Schriftfeldes ist ein Raum dazu vorgesehen.

4) Wo wird das Schriftfeld auf dem Zeichenblatt gezeichnet?

In das rechte Eck des Zeichenblattes direkt an den Zeichenrand.

5) Welchen Zweck haben Maßstäbe und wo werden Sie eingetragen?

Er soll ein Verkleinerungsverhältnis Karten, Modellen, Plänen o. dgl. Darstellen. Eingetragen wird er im Schriftkopf.

C 07 – Darstellungsarten

1) Welche Möglichkeiten haben Sie zur Darstellung von Werkstücken?

Räumliche Darstellung und Darstellung in Ansichten.

2) Welche räumlichen Darstellungen kennen Sie?

Isometrische- (X:Y:Z=1:1:1) Neigungswinkel 30° und 30°, Diametrische- (1:1:0,5) Winkel 7° und 42°, Kavallierprojektion (X:Y:Z= 1:1:1), Kabinettprojektion(1:1:0,5)

–-> Tabb. S.64)

3) Nennen Sie die drei wichtigsten Ansichten.

Vorder- und Seitenansicht, Draufsicht

4) Wie erfolgt die Anordnung der drei Ansichten bei der europäischen Methode?

5) Wie kennzeichnen Sie die Ansichten bei einer Abweichung von der normalen Rissanordnung?

Pfeilmethode und Beschriftung der jeweiligen Ansicht.

C 08- Darstellungsarten

1) Worauf achten sie bei der Darstellung von Normalrissen?

- Grundriss, Aufriss und Kreuzriss sind die Hauptrisse.

- Normalrisse werden immer einander zugeordnet verwendet.

2) Wie stellen Sie eine Teilansicht dar?

Bei der Teilansicht wird nur die Hälfte oder auch nur ¼ von einem Bauteil dargestellt, dies ist aber nur bei symmetrischen Teilen möglich.

3) Wie wird die Darstellung von Details gekennzeichnet?

Der gekennzeichnete Bereich wird eingerahmt und mit einem Buchstaben versehen. Das Detail wird dann vergrößert und mit dem Maßstab und dem Buchstaben gekennzeichnet.

4) Wann dürfen Sie vereinfachte Darstellungen wählen?

Wenn sich Geometrien an einem Werkstück wiederholen – Voraussetzung ist, dass die Wiederholung der Geometrie regelmäßig ist.

C 09- Darstellungsarten

1) Welche Schnittarten kennen Sie?

Vollschnitt, Halbschnitt und den Teilschnitt.

2) Wann wählen Sie einen Vollschnitt wann einen Halbschnitt?

- Vollschnitt: wird gewählt bei unsymmetrischen Teile und wenn äußere Werkstückansicht eine glatte Fläche ist.

- Halbschnitt: wird bei symmetrischen Teilen angewendet die Darstellung zu vereinfachen.

3) Geben Sie einige Richtlinien bei Schnittdarstellungen an!

- Mehrere aneinander liegende Teile: unterschiedliche Schraffur.

- Einzelteile: Schraffur muss an der ganzen Schnittfläche gleich sein.

- Die Durchmesser werden mittels fliegender Maßpfeile bemaßt.

- Maßlinien werden von der inneren Kante durch die Schraffur nach außen gezogen.

- Trennung zwischen Schnitt und Ansicht erfolgt durch die Mittellinie oder Bruchlinie.

- Schraffurlinien werden mit parallelen Volllinien unter einem Winkel von 45° zur Mittellinie gezeichnet

- Kein Schneiden in Längsrichtung von Teilen ohne Hohlräume, wie Schrauben, Stifte,Wellen

4) Wie stellen Sie das Aufbrechen von Hohlräumen dar? Wie erfolgt die Schnittbegrenzung? Skizziere ein Beispiel!

Wo werden Schraffuren angewendet?

Ist das Werkstück größtenteils ein Vollkörper und nur zum geringen Teil hohl, dann wird es nicht ganz geschnitten sondern es wird nur an der Stelle wo ein Hohlraum ist mit einer Bruchlinie aufgebrochen = Ausbruch

Schraffur wird innerhalb der Bruchlinie angezeigt.

C 10 – Schnittdarstellung

1) Wie stellen Sie das Aufbrechen von Hohlräumen dar? Wie erfolgt die Schnittbegrenzung? Skizzieren Sie ein Beispiel!

Ist das Werkstück größtenteils ein Vollkörper und nur zum geringen Teil hohl, dann wird es nicht ganz geschnitten sondern es wird nur an der Stelle wo ein Hohlraum ist mit einer Bruchlinie aufgebrochen (schmale Vollinie).

2) Wo werden Schraffuren angewendet?

Schraffuren werden verwendet um Schnittflächen zu kennzeichnen.

- Profilschnitte

- Schnitte von Einzelteilen, Baugruppen

- Schraffuren bei Ebenen, die sich schneiden

3) Wie werden Schraffuren im allgemeinen Maschinenbau dargestellt?

Schmale Volllinien die parallel, mit gleichen Abstand und einem Winkel von 45° dargestellt werden.

4) Wie wird der Schnittverlauf gekennzeichnet?

C 11 – Konstruktion

1) Wie konstruiert man ein regelmäßiges Sechseck?

- Gegeben: Kreis mit Durchmesser (d), wobei die Schnittpunkte mit der horizontalen Achse mit der Kreislinie als A und B gekennzeichnet werden.

- Kreisbogen mit r um A – Kreisbogen mit r um B – Sechskantlinien ziehen.

2) Wann spricht man von einer Durchdringung?

Durchdringung entsteht an jenen Stellen, wo eine geometrische Grundform in eine andere übergeht (Bohrung in ein zylindrisches Werkstück)

3) Welche Verschneidungskanten entstehen bei eckigen bzw. prismatischen Werstückformen?

Immer gerade Verschneidungskanten.

4) Wie konstruiert man ein regelmäßiges Viereck im Kreis?

C 12 – Oberflächenzeichen

1) Welche Arten der Oberflächensymbole (neu) kennen Sie?

, Rauheit in µm (3,2), Rauheitsgrad in Nummern (N8), Dreieck (zwei Dreiecke=Schlichtfläche).

2) Wie kann man den Zustand der Oberflächenbeschaffenheit angeben? (2 Beispiele)

Die Fertigungsmethode ist im vollem Wortlaut auf der Verlängerung des Sinnbildes anzugeben, z.B.: geschliffen oberhalb des Rz-Werts, oder wie folgt:

= Alle Oberflächen rundum müssen selbe Beschaffenheit aufweisen

3) Wie kann man die Richtung der Bearbeitungsriefen angeben?

Durch ein eigenes Sinnbild:

= parallel zur Projektionsfläche

Senkrecht

X gekreuzt

M viele Richtungen

C zentrisch zum Mittelpunkt

R radial zum Mittelpunkt

P nicht rillig

C 13 – Normung

1) Was versteht man unter Normung?

Nationale, internationale oder werksinterne Festlegungen, die durch eine Normenstelle oder Normeninstitut publiziert wurden.

2) Warum gibt es eine Normung?

Sie sollen auf den gesicherten Ergebnissen von Wissenschaft, Technik und Erfahrung basieren und auf die Förderung optimaler Vorteile für die Gesellschaft abzielen

3) Nennen Sie mind. Drei Ihnen bekannte Normen!

ÖNORM, DIN, ISO, EN, ANSI

4) Was beinhalten Normen?

Technische oder wirtschaftliche Festlegungen wie z.B.: Maßnahmen, Lieferbedingungen, qualitative Festlegungen.

5) Was versteht man unter CE Kennzeichnung?

Sie dient der Vereinheitlichung von Standards und wird durch Harmonisierungsvorschriften der EU geregelt.

C 14 – Ansichten

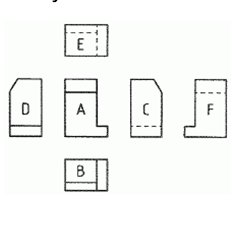

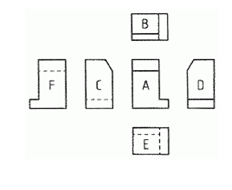

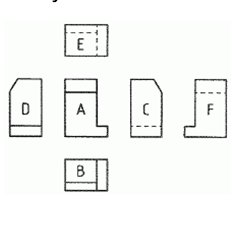

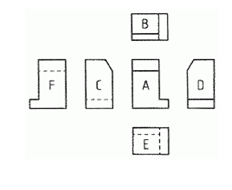

1) Wie wird die Anordnung bei der Projektionsmethode 1 (E-Darstellung) und bei der Projektionsmethode 3 (A-Darstellung) dargestellt?

Projektionsmethode 1:

A: Vorderansicht

B: Draufsicht

C: Seitenansicht links

D: Seitenansicht rechts

E: Untersicht

F: Rückansicht

Projektionsmethode 3:

A: Vorderansicht

B: Draufsicht

C: Seitenansicht links

D: Seitenansicht rechts

E: Untersicht

F: Rückansicht

2) Wie kennzeichnet man die Projektmethode 1 und die Projektmethode 3?

3) Wo findet man dieses symbolische Zeichen?

Das Symbol befindet sich im Schriftkopf.

C 15 – Ansichten

1) Welche Darstellungen bzw. Projektmethoden kennen Sie?

Vorderansicht, Seitenansicht von rechts und links, Draufsicht, Rückenansicht und die Untersicht

2) Was versteht man unter isometrischer Darstellung, und wo wird sie angewendet?

Die Isometrische Ansicht ist eine Ansicht, in der die Bauteilkanten in einem 30°-Winkel zur Horizontalen gezeichnet werden. Dabei wird keine der Kanten verkürzt gezeichnet.

Man verwendet sie im Maschinenbau und/ oder bei komplexen Bauteilen zur Unkenntlichmachung

3) Wie wird die Anordnung der Ansichten bei der Projektionsmethode 3 dargestellt?

Siehe C14 .1)

C 16 – Bemaßung / Maschinenbau

1) Welche Regeln beachten Sie bei der Maßeintragung im allgemeinen Maschinenbau?

Die Maßeintragung muss vollständig, übersichtlich und zweckmäßig angeordnet sein, und zwar so, dass die Maße, die zur Herstellung bzw. Prüfung erforderlich sind.

2) Was versteht man unter fertigungsgerechter Bemaßung?

Die fertigungsbezogene Maßeintragung hängt davon ab, wie das Teil hergestellt werden soll, z. B. spanend oder spanlos. Dabei sind die für die Fertigung benötigten Maße aus der funktionsbezogenen Maßeintragung berechnet und in die Zeichnung eingetragen; gleichzeitig sind fertigungsgerechte Toleranzen berücksichtigt.

3) Gibt es Bemaßungen auch für andere Zwecke?

Eine funktionsbezogene Maßeintragung liegt vor, wenn die Auswahl, Eintragung und Tolerierung der Maße Gesichtspunkte des funktionellen und reibungslosen Zusammenwirkens aller Teile einer Baugruppe berücksichtigt. Die jeweiligen Fertigungs- und Prüfbedingungen bleiben dabei außer Acht.

Eine prüfbezogene Maßeintragung ist gegeben, wenn die Zeichnung Maße und Maßtoleranzen für die vorgesehene Werkstückkontrolle enthält. In diesem Fall würde man die Lochabstände mit dem Messschieber prüfen.

C 17 – Bemaßung/ Maschinenbau

1) Was versteht man unter Kettenmaß?

Unter Kettenmaß versteht man mehrere Bemaßungen die aneinander gereiht sind.

2) Nennen Sie Unterschiede zwischen Bemaßung im Maschinenbau und im Stahlbau!

Maschinenbau:

- Bemaßung mit Pfeilen

- Keine Kettenmaße!

Stahlbau:

- Bemaßung mit Schrägstichen

- Kettenmaße

3) Erklären Sie folgende Bemaßungsbeispiele!

Ø50 / □50 / R50 / S50 / SR50 / SW17 / t=2 / h=8

- Ø50: Durchmesser 50mm

- quadratischer Ausschnitt mit 50×50

- R50: Radius 50mm

- S50: Kugeldurchmesser

- SR50: Kugelradius

- SW50: Schlüsselweite! Abstand der Schlüsselflächen nicht bemaßt

- t=2: Tiefe 2mm, h=8: Höhe 8mm

C 18 – Bemaßung/ Maschinenbau

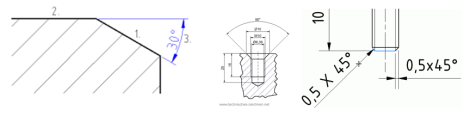

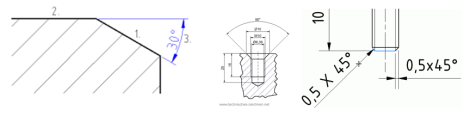

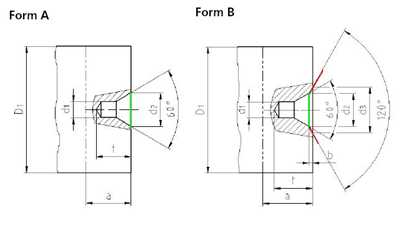

1) Skizzieren Sie Beispiele für die Bemaßung von Winkeln, Abschrägungen, Fasen und zylindrische Senkungen!

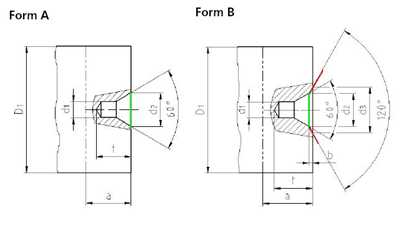

2) Wie werden Zentrierbohrungen vereinfacht dargestellt?

3) Wie wird Rändeln vereinfacht zeichnerisch dargestellt?

Rändelmuster in breiter ausgezogener Volllinie, mit Bezugskanten und Hinweis aufs Muster wird das Rändel vereinfacht dargestellt (z.B.: RAA 0.8) (Tabb.: S.86)

C 19 – Bemaßung/ Maschinenbau

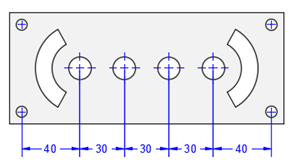

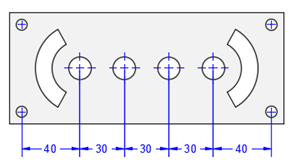

1) Wie wird ein Flansch mit mehr als zwei Löchern bemaßt?

Auf dem Lochkreis sind der Teilungswinkel und die Anzahl der Lochteilung mit Teilwinkel anzugeben.

(Tabb.:S.74)

2) Wie wird ein Flansch mit mehr als zwei Löcher mit ungleicher Kreisteilung bemaßt?

Auf dem Lochkreis sind die Teilungswinkel anzugeben, wobei auch geschlossene Maßketten zulässig sind.

3) Wie wird ein quadratischer Flansch bemaßt?

Es werden entweder die Lochmittelabstände bemaßt oder der Lochkreis.

4) Wie werden Blechbiegeteile bemaßt?

Alle die zur Herstellung notwendigen Maße (Blechdicke, Biegeradius, Gesamtaußenlänge- Breite, Höhe). Bei Zuschnitt wird die gestreckte Länge bemaßt.

C 20 – Gewindedarstellung

1) Zeichen wie ein Außengewinde dargestellt wird?

- Nenndurchmesser: Breite Volllinie

- Kerndurchmesser: schmale Volllinie, in der Draufsicht ein ¾

- Schmaler Kreis Gewindebegrenzung: breite Volllinie

2) Zeichne wie ein Innengewinde dargestellt wird?

Nenndurchmesser: schmale Volllinie, in der Draufsicht ein ¾ schmaler Kreis Kerndurchmesser: breite Volllinie

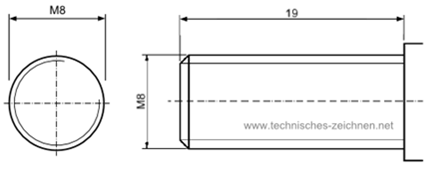

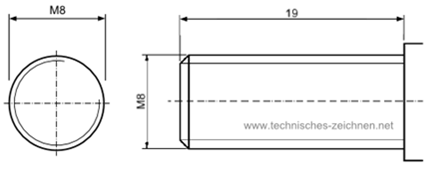

3) Zeichne wie ein Gewinde bemaßt werden!

Außengewinde, Innengewinde, Durchgangsgewinde,

Gewindesacklöcher?

Außengewinde: Nenndurchmesser z.B.: M10, nutzbare Gewindelänge

Innengewinde nur den Nenndurchmesser (nur bei Durchgangsgewinden)

Sonst nutzbare Gewindelänge angeben

C 21 – Schweißzeichen

1) Wie kennzeichnen Sie die symbolische Darstellung von Schweißnähten in der Zeichnung?

Schweißnahtsymbol besteht aus: Bezugszeichen Grundsymbol, Strichlierte Bezugslinie wenn nicht symetrisch geschweißt, Zusatzsymbol, Ergänzungssymbol, Angabe für Schweißverfahren, Gabel am Ende für jegliche Zusatzinformation

2) Wie wird eine Schweißnaht gekennzeichnet die umlaufend geschweißt wird?

Das Schweißsymbol wird zusätzlich mit einem kleinen Kreis gekennzeichnet.

3) Wie kennzeichnen Sie eine Schweißnaht, die bei der Montage geschweißt wird?

Ergänzungssymbol ist eine angeschwärzte dreieckige Fahne.

4) Welche Zusatzsymbole für die Kennzeichnung der Nahtoberfläche kennen Sie?

Flachnaht, Hohlnaht, Wölbnaht

5) Nennen Sie mind. 2 Nahtarten und skizzieren Sie das dazugehörige Symbol!

C 22 – Zahnraddarstellung

1) Welche Angaben sind notwendig für die Darstellung eines geradverzahnten Stirnrades in einer Teilzeichnung?

Kopf- und Fußkreisdurchmesser, Zahnbreite, Modul, Zähnezahl, Oberflächenzeichen, Oberflächenangaben für die Zahnflanken werden am Teilkreis gesetzt, Härteangaben, Rund- und Planlauftoleranzen.

2) Welche Flankenprofile kennen Sie?

Evolventen, Zykloiden und Flankenprofil

Wie wird die Flankenrichtung bei Stirnrädern zeichnerisch angegeben?

C 23 – Toleranzen – Passungen

1) Was versteht man unter einer Maßtoleranz?

Die Maßtoleranz wird von den Grenzmaßen- dem Höchstmaß und dem Mindestmaß- definiert. Die Differenz von den beiden ergibt dann die Maßtoleranz, die zudem durch Größe und Lage bestimmt ist.

2) Welche Möglichkeiten haben Sie, eine Toleranzangabe anzugeben?

- Wenn keine Eintragung à Allgemeintoleranzen

- Toleranzklassen – Angaben von Passungen Innenmaß (Bohrung) steht vor dem Außenmaß (Welle)

- Angabe von Toleranzabmaßen symmetrisch ±, Ober- und Untermaß

3) Was versteht man unter Allgemeintoleranzen?

Allgemeintoleranzen gilt für alle Maße und Winkel die keine konkreten Toleranzangaben haben.

C 24 – Toleranzen – Passungen

1) Wie werden ISO-Toleranzen angegeben?

Bei Passungsangaben im technischen Zeichnungen werden Innen- und Außenmaße getrennt betrachtet. Die Passungsangaben können dabei in Form der Angabe von oberen und unteren Abmaßen oder durch Toleranzkurzzeichen angegeben werden. Werden in der Zeichnung nicht die Passungs-Höchst und Kleinstabmaße einzeln angezeigt, ist eine Passungsliste einzufügen.

2) Welche Passungen kennen Sie?

- Spielpassungen

- Übergangspassungen

- Übermaßpassung

3) Geben Sie Anwendungsbeispiele für die Passungsarten an!

- Spielpassung: H7/g6: Geringes Passungsspiel – Schneidstempel in Schneidplatte, Zentrierungen

- Übergangspassung: H7/n6 : Eher Passungsübermaß als Passungsspiel – Bohrbuchsen, Auflagebolzen in Vorrichtungen

- Übermaßpassung: H7/s6: Reichliches Passungsübermaß: Gleitlagerbuchsen

C 25 – Toleranzen – Passungen

1) Was versteht man unter Einheitswelle?

Das System Einheitswelle sieht für die einzelnen Durchmesser der Wellenabsätze eine Tolerierung mit einem h-Feld nach dem ISO Toleranzsystem vor.

2) Was versteht man unter Einheitsbohrung?

Bei der Einheitsbohrung wird der Durchmesser einer Bohrung, etwa der einer Welle-Nabe-Verbindung, stets mit einem H-Feld nach dem ISO-Toleranzsystem toleriert, der Durchmesser der zugehörigen Welle wird je nach Bedarf einer beliebigen Toleranzfeldlage zugeordnet.

3) Erklären Sie die Funktion der Buchstaben und Ziffern bei einer ISO-Toleranzangabe!

C 26 – Toleranzen – Passungen

1) Was versteht man unter Form- und Lagetoleranzen?

Außer den Maßverbindungen treten an einem Werkstück auch Form- und Lagetoleranzen auf wie z.B.: durch Ungenauigkeit der Maschinen.

- Formtoleranz: zulässige Abweichung von seiner geometrischen Idealform.

- Lagetoleranz: zulässige Abweichung zweier oder mehrerer Elemente von einer idealen Lage zueinander.

2) Wie werden Form. Und Lagetoleranzen in der Zeichnung angegeben?

- Formtoleranz: Bezugsbuchstaben, Bezugslinie, Bezugsdreieck und Bezugselement.

- Lagetoleranz: Toleriertes Element, Symbol der Toleranz, Toleranzwert, Bezugsbuchstabe (wenn notwendig), Bezugspfeil.

3) Skizzieren Sie ein Beispiel für die Angabe der Form- und Lagetoleranzen!