Dieser Blogeintrag entspricht dem aktuellsten Fragenkatalog.

A Werk- und Hilfsstoffe

A01 – Eisenwerkstoffe

1.) Wie erfolgt die Einteilung der Werkstoffe?

Nach Art:

- Nichteisenmetalle

- Eisenwerkstoffe

- Edelmetalle

Nach Eigenschaften der Eisenwerkstoffe:

- Physikalische Eigenschaften

- Dichte

- Schmelzpunkt

- Leitfähigkeit

- Mechanische Eigenschaften

- Zähigkeit, Sprödigkeit, Härte

- Zugfestigkeit

- Verschleißfähigkeit

- Dehnung

- Fertigungstechnische Eigenschaften

- Gießbarkeit

- Umformbarkeit (Kohlenstoffarme Stähle)

- Zerspanbarkeit

- Schweißbarkeit (unlegierte Stähle)

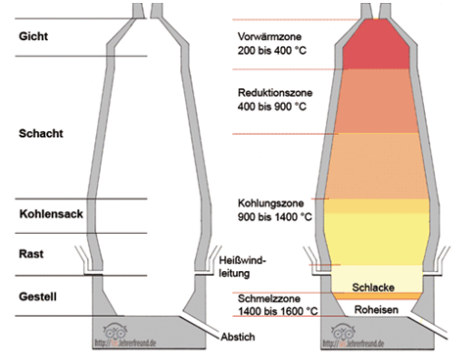

2) Wozu dient der Hochofen?

Zur Roheisengewinnung aus Koks, Erz und Zuschlägen. Kohlenstoff und Sauerstoff wird zu Kohlenmonoxid verbrannt, welches im Hochofen aufsteigt und wiederum mid dem Eisenerz (Eisenoxid) zu Eisen (Indirekte Reduktion). Bei der direkten Reduktion (Bei 800°C) entzieht der Rest des Kokses dem Eisenerz den Sauerstoff. (Bei 1000 °C)

3) Was wird aus grauem Roheisen gewonnen

Gusseisen (C-Gehalt von ca. 4%), graue Bruchfläche

4) Was wird aus weißem Roheisen gewonnen?

Stahl (C-Gehalt von ca. 4%)

A02 – Eisenwerkstoffe

1) Welche Eisenwerkstoffe bezeichnet man als Gusseisen?

Gusseisen ist ein siliziumhaltiger Eisenwerkstoff mit hohem Kohlenstoffgehalt (2 -4,5 %), der diesen Werkstoff von Stahl unterscheidet. Gusseisen weist eine gute Gießbarkeit auf (geringer Schmelzpunkt, dünnflüssige Schmelze, …), lässt sich aber nicht durch Schmieden bearbeiten, da es hart und spröde ist.

2) Nennen Sie mind. zwei Vorteile und zwei Nachteile von Gusseisen mit Lamellengrafit?

Vorteile: gute Gleiteigenschaften, Druckfest ca. vier mal höher als Zugfestigkeit (Zugfestigkeit 100-350 N/mm²), schwingungsdämpfend

Nachteile: Geringe Bruchdehnung (ca, 1%) , Geringe Zugfestigkeit/ Zähigkeit

3) Welche Bauteile werden aus Gusseisen mit Lamellengrafit (GJL (lamellar) alt GG) hergestellt?

Getriebegehäuse, Motorblock, Schlitten und Ständer für Werkzeugmaschinen

A03 – Eisenwerkstoffe

1) Nennen Sie min. zwei Vorteile von Gusseisen mit Kugelgrafit (GJS alt GGG) gegenüber Gusseisen mit Lamellengrafit (GJL alt GG)?

Vorteile: Hohe Festigkeit und Zähigkeit, die Randschicht ist härtbar,

Anwendung daher: Zahnräder, Kurbelwellen, Pumpengehäuse

2) Was ist Temperguss?

Ein durch mehrtägige Glühbehandlung zäh gewordenes Gusseisen.

3) Welche Tempergusssorten unterscheidet man?

Weißer Temperguss ist entkohlend geglüht, für dünnwandige Werkstücke.

Im Schwarzen Temperguss wird Gefüge umgewandelt und es scheidet sich Temperkohle (Zementit zerfällt in Knöllchenform) aus, Anwendung für dickwandige Werkstoffe (Kupplungen, Schraubstöcke)

4) Welche Eigenschaften hat weißer Temperguss (GJMW alt GTW)?

Gute Bruchdehnung, Schwingfestigkeit, gut schmiedbar, gute Oberflächengüte,…

Geringer Kohlenstoffgehalt von 0,5-1,8%

A 04 – Eisenwerkstoffe

1) Nennen Sie mind. zwei Eigenschaften von schwarzem Temperguss (GJMB alt GTS)?

Hohe Festigkeit, sehr gut zerspanbar, schmiedbar, große Wandstärken ausführbar

2) Wo wird schwarzer Temperguss (GJMB alt GTS) verwendet?

Kettenglieder, Kurbelwellen, Schaltgabeln, Hebel, Bremstrommeln, Kupplungsscheiben

3) Nennen Sie den Kohlenstoffgehalt von Stahl?

Maximal 2,06% (bis 2%)

4) Nennen Sie den Kohlenstoffgehalt von Gusseisen (GJL, GJS, GJMW, GJMB)?

2 -4,3 %

A05 – Eisenwerkstoffe

1) Was versteht man bei der Stahlgewinnung unter dem Begriff „Frischen“?

Frischen nennt man verschiedene Verfahren, die vor allem zur Verringerung des Kohlenstoffanteils, aber auch der Anteile verschiedener anderer, unerwünschter Bestandteile des Roheisens wie unter anderem Phosphor und Schwefel mit Hilfe von Sauerstoff dienen. Je nach Art des Verfahrens kann neben dem Roheisen auch Schrott mit verarbeitet werden und es können unterschiedliche Arten von Stahl oder Gusseisen erzeugt werden.

2) Nennen Sie die Verfahren zur Gewinnung von Flussstahl?

Bei seiner Erzeugung wird dieser Stahl bis zur Schmelze erhitzt =Flussstahl

- Sauerstoff-Blasverfahren (Linz-Donawitz), reiner Sauerstoff und Kalkstuab von oben auf Schmelze beblasen mit Lanze.

- Elektrostahlverfahren: Gewinnung von Edelstählen durch Lichtbögen, Durch Kohleelektroden Energiezufuhr à3500 °C, Begleitstoffe verbrennen fast restlos

3) Womit wird der Konverter beim Sauerstoffaufblasverfahren befüllt?

Eisenschwamm und Schrott zur Kühlung

A06 – Eisenwerkstoffe

1) Was wird nach DIN als Stahl bezeichnet?

„[Stahl ist ein] Werkstoff, dessen Massenanteil an Eisen größer ist als der jedes anderen Elementes, dessen Kohlenstoffgehalt im Allgemeinen kleiner als 2 % ist und der andere Elemente enthält. Eine begrenzte Anzahl von Chromstählen kann mehr als 2 % Kohlenstoff enthalten, aber 2 % ist die übliche Grenze zwischen Stahl und Gusseisen.“

2) Nennen Sie die Dichte von Stahl.

7,85-7,87 g/cm³

3) Nennen Sie den Schmelzpunkt von Stahl.

Tb reinem Eisen = 1536 °C

Tb Stahl, 2% C = 1150°C

A 07 – Stahl

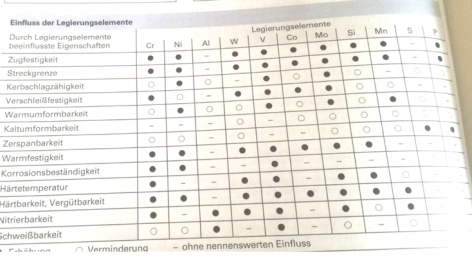

1) Welchen Einfluss hat Silizium (Si) als so genannter Eisenbegleiter auf den Stahl?

Zusatz wirkt sich positiv auf Zugbefestikeit, Streckgrenze,Härtbarkeit und Korrosionsbeständigkeit jedoch negativ auf Kaltverformbarkeit aus. Siliziumhaltiges ist tendenziell spröde

2) Welchen Einfluss hat Mangan (Mn) als sogenannter Eisenbegleiter auf den Stahl?

Zusatz wirkt sich positiv auf Festigkeit, Warmumformbarkeit und Härtbarkeit jedoch negativ auf Schweißbarkeit aus.

3) Welchen Einfluss hat Schwefel (S) als so genannter Eisenbegleiter auf den Stahl

Zusatz wirkt sich positiv auf Zerspanbarkeit jedoch negativ auf Schweißbarkeit aus. (Automatenstahl)

4) Welchen Einfluss hat Phosphor (P) als so genannter Eisenbegleiter auf den Stahl?

Zusatz wirkt sich positiv auf Zugfestigkeit und Zerspanbarkeit jedoch negativ auf Kaltverformbarkeit und Schweißfähigkeit aus.

A 08 – Stahl

1) Womit wird der Konverter des Elektrolichtbogenverfahrens befüllt?

Mit hochwertigem Schrott oder weißem Roheisen eventuell mit hochschmelzenden Zusätzen wie Wolfram oder Molybdän

2) Welche Stahlerzeugungsverfahren kennen Sie?

- Sauerstoffblasverfahren (LD-Verfahren O2 eingeblasen, LDAC Verfahren O2 + Kalkstaub eingeblasen)

- Lichtbogenofen-Verfahren

3) Was versteht man unter unberuhigt vergossenen Stahl?

In der Schmelze ist immer auch noch etwas Sauerstoff enthalten und an das Eisen gebunden (FeO). Beim Erkalten des Eisens wird wegen der Änderung des Lösungsvermögens Kohlenstoff frei, der mit diesem Sauerstoff reagiert.

FeO+C àFe + CO

Das aufsteigende Kohlenmonoxid erzeugt eine Strömung, die niedrigschmelzende Verunreinigungen zur Blockmitte transportiert. Im Kern kommt es verstärkt zu Seigerungen und anderen Gitterstörungen. Ein Teil der Gasblasen bleibt dicht unter der Oberfläche stecken, lässt sich aber durch Walzen verschweißen. Der Stahl weist geringe Schwindung, flache Lunker und eine glatte Oberfläche auf, aber auch Alterungserscheinungen. Anwendung findet unberuhigter vergossener Stahl, wo geringe Anforderungen an den Kern und dafür hohe an die Oberfläche gestellt werden: Drähte, Bleche und Bandstahl.

A 09 – Stahl

1) Was versteht man unter beruhigt vergossenen Stahl?

Hier werden dem Sauerstoff in der Schmelze andere Reaktionspartner angeboten, z.B. Aluminium. Statt gasförmigem Kohlenmonoxid entsteht flüssige Schlacke, die teilweise nach oben steigt (es entsteht „Kopfabfall“ – verringerte Ausbringung) und teilweise feinverteilt im Block vorliegt. So ist es bekannt, dass Aluminiumoxid sogar zur Festigkeit beiträgt.

3 FeO + 2 Al à 3 Fe + Al2O3

Auch gelöster Stickstoff, verantwortlich für Versprödung und Alterung, wird in der Schlacke gebunden. Seigerungen werden unterdrückt, da die „Ausweichplätze“ für Verunreinigungen schon von Schlacketeilchen besetzt sind. Der Stahl kann noch so oft gewalzt oder geschmiedet werden, die Schlacketeilen drücken immer wieder durch und sorgen für eine grobe Oberfläche. Diese wird daher in der Regel spanend entfernt. Verwendet wird beruhigt vergossener Stahl, wo hohe Anforderungen an den Kern gestellt werden, aber nur gering an die Oberfläche: Schmiederohteile, dynamisch belastete Teile (Alterungsbeständigkeit), massive Teile für die spanende Bearbeitung.

Alle modernen Stranggussanlagen können nur beruhigten Stahl verarbeiten. Systembedingt werden dabei die oben dargestellten qualitativen Nachteile beim Blockguss durch höheren Reinheitsgrad des vergossenen Stahles kompensiert. Es ist heute möglich, höchste Anforderungen an Reinheit und Oberflächenqualität durch beruhigten Stahl auf Stranggießanlagen herzustellen.

2) Was versteht man beim Vergießen des Stahls unter „Strangguss“?

Flüssiger Stahl wird über ein Verteilergefäß in eine offene kurze Kokille (Gießform) gegossen. Je nach Kokillenquerschnitt werden unterschiedlichste Halbzeuge/ Walzprodukte gewonnen.

3) Welchen Einfluss hat ein zu hoher Phosphorgehalt auf den Stahl?

Lässt den Werkstoff spröde werden

A – 10 Stahl

1) Welche Vorteile haben beruhigt vergossene Stähle?

Keine Seigerungen, gute Kerngüte, geeignet für massive Teile mit dynamischer Belastung mit wenig Anforderungen an Oberflächengüte.

2) Was versteht man beim Vergießen des Stahls unter „Kokillenguss“?

Schmelze in Kokille gegossen. Entweder automatisierte Stranggussanlage oder Blockguss.

3) Welchen Einfluss hat ein zu hoher Schwefelgehalt auf den Stahl?

Versprödet den Stahl, Negativer Einfluss auf: Kerbschlagzähigkeit, Umformbarkeit, Warmfestigkeit und Schweißbarkeit

A 11 – Stahl

1) Nennen Sie mind. drei Eigenschaften von Stahl?

Gute elektrische Leitfähigkeit, hohe Festigkeit, Zugfestigkeit, Umformbarkeit und Zerspanbarkeit, in der Regel nicht korrosionsbeständig

2) Was sind Edelstähle?

Edelstahl (nach EN 10020) ist eine Bezeichnung für legierte oder unlegierte Stähle mit besonderem Reinheitsgrad, zum Beispiel Stähle, deren Schwefel- und Phosphorgehalt (sogenannte Eisenbegleiter) 0,025 % nicht überschreitet.

Ein Edelstahl muss nicht zwangsläufig den Anforderungen eines nichtrostenden Stahls entsprechen. Trotzdem werden im Alltag in der Regel nur rostfreie Stähle als Edelstähle bezeichnet. Der Legierungsanteil von niedrig- oder hochlegiertem Edelstahl ist jedoch genauestens definiert.

3) Was versteht man unter dem Begriff „Legieren“?

Mischung aus mindestens zwei Metallen, oder mindestens einem Metall und weiteren Nichtmetallen im flüssigen Zustand ergibt eine Legierung. Auch Stahl ist eine Legierung

4) Warum legiert man Werkstoffe?

Um die Eigenschaften der Reinstoffe günstig abzuändern/ kombinieren.

A 12 – Stahl

1) Warum legiert man Werkstoffe?

Um die Eigenschaften der Reinstoffe günstig abzuändern/ kombinieren.

2) Warum bezeichnet man legierte Stähle als niedrig legiert?

Die Summe der Legierungselemente überschreitet nicht einen Massenprozentgehalt von 5%

3) Wann bezeichnet man legierte Stähle als hoch legiert?

Als hochlegiert bezeichnet man Stähle, bei denen der mittlere Massengehalt mindestens eines Legierungselementes ≥ 5% ist.

4) Welchen Einfluss hat ein zunehmender Kohlenstoffgehalt auf den Stahl?

Erhöht die Festigkeit, Härtbarkeit und Kaltverformbarkeit, wirkt sich negativ auf die Schweißbarkeit aus.

5) Was bedeutet die Werkstoffbezeichnung S235JR (alt St 37-2)?

beruhigter Stahl, Streckgrenze von 235 N/mm² bei kleinster Erzeugnisdicke, Gütegruppe JR Bezeichnung für 27 J Kerbschlagarbeit bei Raumtemperatur (+20 °C)

A 13 – Stahl

1) Welchen Einfluss haben Nickel (Ni) und Chrom (Cr) als Legierungsstoff auf den Stahl?

Sie erhöhen die Korrosionsbeständigkeit, Härtbarkeit und die Festigkeit

2) Was ist Stahlguss (GS)?

Vereint positive Eigenschaften von Stahl und guten Gießeigenschaften, die der Stahl ja eigentlich nicht hätte. Der Kohlenstoffgehalt bei unlegiertem Stahlguss beträgt etwa 0,5%. Er ist anspruchsvoll, da er eine besondere Glühbehandlung benötigt und hat ein höheres Schwindmaß.

3) Was bedeutet die Stahlbezeichnung C22E (alt Ck22)?

Kohlenstoffgehalt 0,22% , vorgeschriebener Maximalschwefelgehalt (E).

A 14 – Stahl

1) Nennen Sie eine Stahlbezeichnung nach der Streckgrenze (Verwendungszweck)?

S235JR

S= Stähle für den Stahlbau, Streckgrenze von 235 N/mm² bei kleinster Erzeugnisdicke, Gütegruppe JR Bezeichnung für 27 J Kerbschlagarbeit bei Raumtemperatur (+20 °C)

2) Nennen Sie zwei Verwendungsbeispiele für allgemeinen Baustahl.

Anwendung im gesamten Stahl- und Maschinenbau wegen guten Umform- und Schweißeigenschaften. Stähle mit Gütegruppen JR, J0 und JRG3 sind geeignet für Hoch- und Tiefbau sowie Behälter-, Fahrzeug- und Maschinenbau.

3) Nennen Sie zwei Stahlbezeichnungen nach der chemischen Zusammensetzung?

X5CrNi18-8

hochlegiert, Chrom 18%, Nickel 8%

115CrV3

Legierter Werkzeugstahl; 1,15% kohlenstoff, ¾ = 0,75% Chrom, Vanadium in Spuren

4) Aus welchem Grund werden bei den Stahlbezeichnungen Multiplikatoren verwendet?

Damit die Bezeichnungen mit greifbaren Zahlen angegeben werden.

A 15 – Stahl

1) Erklären Sie die Stahlbezeichnung C10E?

Stahl mit Kohlenstoffgehalt von 0,1% und vorgeschriebenem Maximalschwefelgehalt (E).‘

2) Nennen Sie Legierungsbestandteile, die den Multiplikator 4 haben.

Cr, Co, Mn, Ni, Si, W

3) Wie beeinflusst Kohlenstoff den Stahl?

Erhöht die Festigkeit, Härtbarkeit und Kaltverformbarkeit, wirkt sich negativ auf die Schweißbarkeit aus.

4) Erklären Sie die Stahlbezeichnung 45CrMoV6-7.

0,45% Kohlenstoffgehalt, 1,5% Cr; 1,75% Molybdän, Vanadium in Spuren

5) Erklären Sie die die Stahlbezeichnung X5CrNiMo18-12.

0,05% Kohlenstoffgehalt, 18% Chrom, 12 % Nickel

A 16 – Stahl

1) Was sind Einsatzstähle?

Können unlegierte Qualitätsstähle von <0,3% oder unlegierte und auch legierte Edelstähle sein. Sie eignen sich für Bauteile, die eine verschleißfeste Randschicht bei der Einsatzhärtung erhalten und daher noch einen zähen Kern haben.

Anwendung: Wellen, Nockenwellen, Bolzen, Zahnräder, Prüfmittel

2) Nennen Sie den Multiplikator für die Legierungselemente Kohlenstoff und Schwefel.

100 (C,N,P,S)

3) Nennen Sie den Multiplikator für die Legierungselemente Aluminium, Kupfer, Molybdän und Vanadium.

10

4) Nennen Sie den Multiplikator für die Legierungselemente Chrom, Nickel, Mangan, Silizium, Wolfram und Kobalt.

4

5) Was sind Nitrierstähle?

Stähle die mit Al, Ni, od. Cr legiert sind und deshalb für Oberflächenhärtung mit N geeignet sind.

6) Erklären Sie die Stahlbezeichnung 31CrMoV9.

0,31% Kohlenstoffgehalt, 2,25% Cr; Molybdän, Vanadium in Spuren

A 17 – Stahl

1) Was sind Vergütungsstähle?

Der C-Gehalt liegt zw. 0,25 u. 0,65%. Erst durch Vergüten (=Wärmebehandlung) erhalten sie ihre Zähigkeit/ Festigkeit. Verwendung: Turbinenteile, Zahnräder, Kurbelwellen, Schrauben

2) Erklären Sie die Stahlbezeichnung 30CrNiMo8-4.

30/100 0,3% Kohlenstoff, 8/4 = 2% Chrom, 4/4 =1% Nickel, Molybdän in Spuren

3) Was sind Federstähle?

Stahl mit hoher Elastizität und Festigkeit. Beispielsweise hat der Federstahl 38Si7 eine Elastizitätsgrenze von mindestens 1150 N/mm² (bei einer Zugfestigkeit von 1300 bis 1600 N/mm²), verglichen mit 235 N/mm² bei dem Baustahl S235JR (Zugfestigkeit 360 N/mm²). Der maßgebliche Unterschied ist hierbei das Streckgrenzenverhältnis, d. h. das Verhältnis von Streckgrenze zu Zugfestigkeit des Werkstoffs, welches bei Federstählen üblicherweise im Bereich > 85 % liegt.

4) Was sind Automatenstähle?

Unlegierte Qualitätsstähle, C-Gehalt 0,1%-0,5%, Schwefelgehalt ist erhöht, dadurch ergibt sich bessere Zerspanbarkeit, aber schlechtere Schweißbarkeit. Für Bauteile mit wenig Anforderung an Festigkeit: Stifte, Bolzen, Wellen.

5) Was bedeutet ein X vor einer Stahlbezeichnung?

Legierte Stähle über 5% Legierungsanteile (hochlegiert)

A 18 – Stahl

1) Was sind nichtrostende Stähle?

Sind legierte Edelstähle mit einem hohen Nickel und Chromgehalt à Korrosionsbeständigkeit gegen Luftfeuchtigkeit, Wasser und den meisten Säuren. Anwendung in Lebensmittel-, Medizin-, KFZ-Bereich, usw.

2) Erklären Sie die Stahlbezeichnung X12CrNi18-8.

Hochlegiert, 0,12% C, 18% Chrom,8% Nickel

3) Was wird aus hoch legiertem Werkzeugstahl hergestellt?

àWarmarbeitsstahl

Kann während des Einsatzes eine Oberflächentemperatur von mehr als 200 °C auftreten, so ist die Verwendung eines Warmarbeitsstahles angezeigt. Bei dieser Stahlsorte handelt es sich fast ausschließlich um hochlegierte Stähle um die Anlassbeständigkeit und Warmhärte zu verbessern. Darüber hinaus müssen sie auch bei Temperaturen über 200 °C eine ausreichende Verschleißfestigkeit Warmhärte aufweisen. Warmarbeitsstähle werden insbesondere zur Herstellung von Gesenken zum Schmieden verwendet.

àSchnellarbeitsstahl

Hohe Verschleißfähigkeit und bis zu 600°C Anlassbeständig. Werden für Spanabhebende Werkzeuge verwendet.

4) Was bedeutet die Bezeichnung „HS“ bei Spiralbohrern?

High Speed (Steel)-

5) Was versteht man allgemein unter Wärmebehandlung von Eisenwerkstoffen?

Durch Einflussnahme von Wärme auf den Stahl wird Gefügeveränderung initiiert und dadurch die Eigenschaften des Stoffes verändert.

A 19 – Stahl

1) Welchen C-Gehalt haben unlegierte Einsatzstähle?

0,10 % bis 0,20 %. Da Einsatzstähle zu wenig Kohlenstoff aufweisen, um beim martensitischen Härten nennenswerte Festigkeitssteigerungen zu erzeugen, werden diese in eine kohlenstoffhaltige Atmosphäre „eingesetzt“ (Einsatzhärten) und hierzu auf Temperaturen zwischen 880 °C und 1050 °C erhitzt („geglüht“). Das kohlenstoffhaltige Mittel wird in einem festen, flüssigen oder gasförmigen Aggregatzustand zugesetzt

2) Wie unterscheiden sich Werkstücke, die einsatzgehärtet wurden gegenüber durchgehärteten Werkstücken?

Nur die Randschicht ist hart, der Kern bleibt zäh.

3) Nennen Sie mind. zwei Anwendungsbeispiele für Werkstücke aus Einsatzstahl.

Wellen, Nockenwellen, Bolzen, Zahnräder, Prüfmittel

4) Nennen Sie eine Möglichkeit, wodurch gewünschte Stellen nach dem Härtevorgang weich/zäh bleiben (z.B. Gewinde).

Einsatzhärten à Versiegelung der Oberfläche vor dem „Einsatz“ in die Kohlenstoffatmosphäre

5) Wovon hängt die Tiefe der Aufkohlungsschicht ab?

Durch Einstellung von Gaszusammensetzung und Aufkohlungsdauer kann die Aufkohlungstiefe erstellt werden, die dann gehärtet wird. (x = Aufkohlungstiefe)

A 20 – Stahl

1) Wo werden Nitrierstähle bevorzugt verwendet?

Wo hohe Anforderungen an Dauer-, Warm- und Verschleißfestigkeit gestellt werden.

2) Nennen Sie mind. zwei Beispiele für Werkstücke aus Nitrierstahl.

Kolbenstangen, Spindeln, Nockenwellen

3) Welchen C-Gehalt haben unlegierte Vergütungsstähle?

Sind beruhigt vergossen und haben C-Gehalt von 0,25-0,65%.

4) Nennen Sie zwei mechanischen Eigenschaften, die vergütete Stähle aufweisen.

Zähigkeit, Festigkeit

5) Beschreiben Sie den Ablauf des Vergütens.

Erwärmen und Abschrecken (martensitisches Gefüge) à Härten

Der Unterschied zwischen Härten und Vergüten besteht lediglich im letzten Prozessschritt, dem sogenannten Anlassen. Während beim Härten der Stahl nur bei relativ niedrigen Temperaturen im Bereich zwischen 200 °C und 400 °C angelassen wird, liegen die Anlasstemperaturen beim Vergüten höher (im Bereich zwischen 550 °C und 700 °C).

Große Härte und Verschleißfestigkeit -> Härten („gehärteter“ Stahl)

Große Festigkeit bei gleichzeitig hoher Zähigkeit im Vordergrund -> Vergüten („vergüteter“ Stahl)

6) Welche Werkstücke werden aus Vergütungsstählen hergestellt?

Turbinenteile, Zahnräder, Schrauben, Kurbelwellen

A 21 – Stahl

1) Welche Eigenschaften sollen Federstähle aufweisen?

Hohe Elastizität bei erhöhter Festigkeit.

2) Wofür werden Federstähle verwendet?

Bei federnden Werkstücken und tlw. Solchen mit großer Verschleiß- und Ermüdungsbeanspruchung

Anwendungsbeispiele: Spannhülsen, Tellerfedern, Schraubenfedern, Spannstifte

3) Nennen Sie mind. zwei Beispiele für Baugruppen wo ein Federstahl eingesetzt wird.

Niederhalter im Stanzwerkzeug, Auswerferstifte (Abdrücker), Federrückgestellte Ventile

4) Welche Legierungsbestandteile werden bei Federstählen vorzugsweise verwendet?

Silizium, Chrom und Nickel. Industrielle Produktionsverfahren zielen darauf ab, eine möglichst gleichmäßige Verteilung der Legierungselemente unmittelbar im Urformprozess zu erreichen.

A 22 – Stahl

1) Nennen Sie den C-Gehalt von unlegierten Werkzeugstählen.

=Kaltarbeitstahl, etwa 0,7-1%

2) Teilen Sie die Werkzeugstähle nach ihren Zusammensetzungen in drei Gruppen ein.

àKaltarbeitsstahl (geringer Karbidgehalt)

àWarmarbeitsstahl (hochlegiert)

àSchnellarbeitsstahl (0,8-1,5% C-Gehalt, 4% Cr.gehalt, nach Wärmebehandlung hoher Karbidanteil)

3) Nennen Sie zwei Verwendungsbeispiele für Werkstücke aus unlegierten Werkzeugstahl.

Werkzeuge zum Umformen von Schraubenwerkstoffen, Matrizen für Kaltfließpressen, Schermesser, Schneidstempel, Prägewerkzeuge,

4) Erklären Sie die Werkstoffbezeichnung C105U (1.1545).

1,05% C, Kennbuchstabe U= für Werkzeuge

5) Erklären Sie die Werkstoffbezeichnung 102Cr6 (1.2067).

1,02% C-Gehalt, 1,5% cr

A 23 – Stahl

1) Weshalb werden Eisen- und Nichteisenwerkstoffe auch nach Nummern geordnet?

Eine eindeutige Bezeichnung wird gewährleistet, die erste Ziffer bezeichnet die Metallart (so können auch Nichteisenmetalle in dieses Bezeichnungssystem integriert werden) die nächsten zwei Stellen bezeichnen die Stahlsortennummer (z.B. 01 für unlegierten Baustahl) und die nächsten zwei die Zählernummer, es gibt auch eine erweiterte Zählernummer (xx)

z.B.: 1.2379, 1.2842, 1.0036

2) Wie werden Stähle nach ihrer Verwendung eingeteilt?

Baustähle für Bauzwecke

àEinsatzstahl geeignet f. Randschichthärtung

àNitrierstahl

àVergütungsstahl

àAutomatenstahl f. gute Zerspanung

àNiro und säurebeständige Stähle

àWarmfeste Stähle

Werkzeugsstähle

àKaltarbeitsstahl (geringer Karbidgehalt)

àWarmarbeitsstahl (hochlegiert)

àSchnellarbeitsstahl

3) Nennen Sie mind. zwei Verwendungen für Baustahl.

Werkzeugaufbau, Verkleidungen, Halteelemente im KFZ-Bereich, Bleche, Profile

4) Nennen Sie mind. drei Stahlarten aus der Reihe der Baustähle.

àNitrierstahl

àVergütungsstahl

àAutomatenstahl

5) Nennen Sie mind. zwei fertigungstechnische Eigenschaften der Baustähle.

gute Duktilität und Schweißbarkeit (<0,3% C-Gehalt), schlechte Härtbarkeit

A 24 – Stahl

1) Wovon hängt bei Baustählen die Schweißeignung ab?

vom Kohlenstoffgehalt (<0,3% C-Gehalt gut schweißbar).

2) Welche Besonderheiten zeichnen Automatenstähle aus?

Gute Zerspanbarkeit durch den erhähten Schwefelgehalt. eringe Zerspankräfte, geringer Verschleiß, guter Spanbruch, gute Oberflächenqualitäten und hohe Standzeiten

3) Erklären Sie die Stahlbezeichnung 10S20.

Einsetzhärtbarer Automatenstahl, 0,1% Kohlenstoffm 0,2% Schwefel

4) Aus welchem Grund sind Automatenstähle nicht schweißgeeignet?

Schwefel wirkt sich schlecht auf die Schweißbarkeit aus, durch eihergehende Versprödung der Werkstoffe haben sie nur einen geringen Temperaturbereich mit plastischen Eigenschaften und tendieren zur Bruchbildung während des Schweiß- und Abkühlungsprozesses.

A 25 Stahl

1) Erklären Sie die Werkstoffbezeichnung X210CrW12 (1.2436)

C 2,05%, Si 0,3% W in Spuren

2) Nennen Sie mind. zwei Arten von Stabstählen nach ihrer Querschnittsform.

Rund-, Flach-, Sehcskant- und Quadratstahl,

3) Nennen Sie mind. zwei Arten von Formstählen nach ihrer Querschnittsform

I-, U- oder T-Stahl

4) Nennen Sie mind. zwei Arten von Rohren hinsichtlich ihrer Herstellung.

Nahtlose Rohre – Herstellung durch Warmwalzen, Geschweißte Rohre

5) Wie werden Bleche der Dicke nach eingeteilt?

àFeinblech: ≤3mm

à Groblech: >3mm

à(Mittelblech (veraltet) 3,00 mm ≤ t ≤ 4,75 mm)

A 26 – Gusswerkstoffe

1) Welche Eisenwerkstoffe bezeichnet man als Gusseisen mit Lamellengrafit (Grauguss)?

Gusseisen mit blättchenförmigen Grafiteinlagerungen, C-Gehalt zw. 2,6-3,6%

2) Wie werden die Gusseisensorten mit Lamellengrafit eingeteilt?

Unterschieden durch unterschiedliche Zugfestigkeiten (Zw. 100-450) à EN-GJL-200

3) Nennen Sie mind. zwei Eigenschaften von Gusseisen mit Lamellengrafit (Grauguss)?

gute Gießbarkeit, Druckfestigkeit und Schwingungsdämpfung

A 27 – Gusswerkstoffe

1) Was ist Temperguss?

Ein durch mehrtägige Glühbehandlung zäh gewordenes Gusseisen.

2) Welche Tempergusssorten unterscheidet man?

Weißer (entkohlend gelühter) und Schwarzer (nicht entkohlend geglühter) Temperguss.

3) Erläutern Sie die Gewinnung von Temperguss.

àWeißer Temperguss: Langzeitglühen von bis zu 80 Stunden bei 1000°C in oxidierendem Gefüge (Entkohlung) – erhält stahlähnliche Eigenschaften

àSchwarzer Temperguss: Wärmebehandlung in neutralen Mitteln (Quarzsand, Schutzgas)

4) Welche Eigenschaften hat weißer Temperguss (GJMW alt GTW)?

formgenaue dünnwandige Teile, hohe Festigkeit, Zähigkeit, plastisch verformbar.

A 28 – Gusswerkstoffe

1) Wie wird schwarzer Temperguss (GJMB) gewonnen?

Wärmebehandlung in neutralen Mitteln (Quarzsand, Schutzgas)

2) Welche Eigenschaften hat schwarzer Temperguss (GJMB alt GTS)?

hohe Festigkeit, Zähigkeit bei großen Wandstärken

3) Wo wird schwarzer Temperguss (GJMB alt GTS) verwendet?

formgenaue dickwandige, stoßbeanspruchte Bauteile: Kettenglieder, Kurbelwellen, Schaltgabeln, Hebel

4) Nennen Sie den Kohlenstoffgehalt von Gusseisen (GJL, GJS, GJMW, GJMB)?

2 -4,5 %

5) Nennen Sie den Kohlenstoffgehalt von Stahl?

bis 2,06%

A 29 – Nichteisenmetalle

1) Wie werden Nichteisenmetalle eingeteilt? Und welche Dichte haben diese?

àLeichtmetalle r = < 5g/cm³

à Schwemetalle r = > 5g/cm³

2) Welcher Zweck wird durch Legieren von Metallen erreicht?

Günstige Beeinflussung der Metalleigenschaften

3) Erklären Sie den Vorgang des Legierens von Metallen.

Zusammenschmelzen von mindestens einem Metall und weiteren Metallen oder anderen Stoffen.

4) Wie werden die Nichteisenmetalllegierungen eingeteilt?

àKnetlegierungen: geeignet für Kalt- und Warmumformung

àGusslegierungen: geeignet für Guss

àBuntmetalllegierungen: Sammelbezeichnung für meist farbige Legierungen unter Ausschluss von Edelmetallen

àWeißmetalle: Gruppe von Legierungen zusammengefasst, die entweder Blei als Hauptbestandteil und Zinn als Begleitkomponente ausweisen

5) Nennen Sie mind. zwei Werkstücke die aus Nichteisen-Gusslegierungen hergestellt werden?

Magnesium-Gusslegierung: Getriebe od. Motorengehäuse, Armaturen

Aluminium-Gusslegierung: Zylinderköpfe, Pumpengehäuse

6) Erklären Sie die Werkstoffbezeichnung G-CuSn12.

G= Sandguss, 12% Kupfer

A 30 – Nichteisenmetalle

1) Wie werden bei Legierungen aus NE-Metallen die prozentualen Legierungsanteile angegeben?

Die Legierung AlMn1: Aluminium-Legierung mit 1 % Mangan; die Legierung CuNi25Zn15 ist eine Kupferlegierung mit 25 % Nickel und 15 % Zink. Ohne Prozentualangabe: in Spuren.

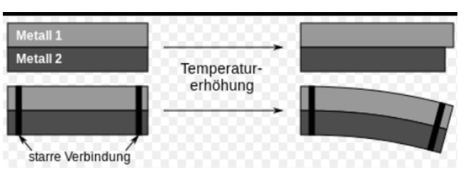

2) Was ist ein Thermobimetall?

Ein Bimetall (auch Thermobimetall) ist ein Metallstreifen aus zwei Schichten unterschiedlicher Metalle, die miteinander stoffschlüssig oder formschlüssig verbunden sind. Charakteristisch ist die Veränderung der Form bei Temperaturänderung. Diese äußert sich als Verbiegung. Ursache ist der unterschiedliche Wärmeausdehnungskoeffizient der verwendeten Metalle. Bsp.: Zink und Stahl

3) Nennen Sie mind. zwei Einsatzgebiete von Thermobimetall.

àBimetallthermometer

àTemperaturregelung von Boilern oder Bügeleisen

4) Erläutern Sie die Werkstoffbezeichnung CuSn40.

Eine Kupferlegierung mit 40 Prozent Zinnanteil.

A 31 – Nichteisenmetalle

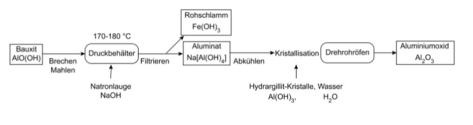

1) Woraus wird Aluminium gewonnen?

chemisches Symbol: Al; r=2,7 kg/dm³, SP:658°C

Aluminium wird durch Elektrolyse der Schmelze eines eutektischen Gemisches von sehr reinem Al2O3 und Na3AlF6 bei ca. 950 °C und einer Spannung von 5–7 V erhalten

Als Anoden dienen Kohleblöcke. Reines Al2O3 gewinnt man aus Fe- und Si-haltigem Bauxit. Hierzu löst man diesen mit NaOH unter Druck zu [Al(OH)4]– , Aluminat (Bayer-Verfahren, nasser Aufschluss). Die Verunreinigungen werden als Fe2O3 (Rotschlamm) und Na/Al-Silicat abfiltriert. Das Filtrat wird mit Wasser stark verdünnt und die Fällung/Kristallisation von Al(OH)3 durch Impfkristalle beschleunigt. Das abfiltrierte Aluminiumhydroxid wird durch Erhitzen in Aluminiumoxid übergeführt.

2) Nennen Sie den Schmelzpunkt von Aluminium.

658°C

3) Nennen Sie mind. zwei physikalische Eigenschaften von Aluminium.

paramagnetisch, gute elektrische Leitfähigkeit, für Metall relativ geringe Dichte

4) Nennen Sie mind. zwei chemische Eigenschaften von Aluminium.

Bildet Oxidschichte an der Luft àPassivierung, korrosionsbeständig;

Aluminium ist unedel

5) Nennen Sie mind. zwei technologische Eigenschaften von Aluminium.

Aluminium ist gut kalt und warmumformbar, Gute Selbstschmierung, gut gießbar

6) Erklären Sie die folgende Aluminiumlegierung: AlSi17Cu4Mg.

Aluminiumlegierung mit 17% Silizium, 4% Kupfer unf Magnesium unter 1%

A 32 – Kupfer

1) Suchen Sie sich aus dem Prüfungskoffer ein Werkstück aus Kupfer und beschreiben sie es (Eigenschaften, Dichte, Schmelzpunkt, Verwendung).

chemisches Symbol: Cu; r=8,9 kg/dm³, SP:1080°C

Eigenschaften: hohe elektr.- Und Wärmeleitfähigkeit, Mit Kohlendioxid entwickelt es an Luft schützende Schichte („Patina“, Edelrost) in Vbdg. Mit Säuren giftigen Grünspan. Es lässt sich schmieden, walzem, ziehen, zerspanen gießen,…

2) Erklären Sie die Werkstoffbezeichnung CuSn6

Kupferlegierung mit sechs Prozent Zinn.

3) Nennen Sie mind. zwei Beispiele für die Verwendung von Kupfer / Zinnlegierung

hoch belastete Gleitlager (CuSn8P) aufgrund von guten Gleiteigenschaften, Dauerschwingfestigkeit und hoher Festigkeit; Pumpenteile, gewellte Rohre (CuSn5Pb1)

4) Erklären Sie die Werkstoffbezeichnung G-CuAl10Ni.

Bezeichnungssystem für Schwermetalle: G=Sandguss, Kupferlegierung mit 10% Aluminiumanteil und Nickel unter einem Prozent.

5) Nennen Sie Zwei Beispiele für die Verwendung von Nickel.

Verwendung Etwa 80% des produzierten Nickels wird in der Stahlindustrie als wichtiger Legierungsbestandteil zur Erhöhung von Härte, Zähigkeit, Wärme- und Korrosionsbeständigkeit des Stahls eingesetzt.

Für viele technische Produktionsbereiche ist metallisches ein geeigneter Katalysator. Relativ reines Nickel dient als Korrosionsschutz für zahlreiche Gebrauchsgegenstände und Werkstoffe in Form von dünnen, galvanisch oder stromlos („chemisch“) abgeschiedenen Nickelüberzügen. Nickel ist als Elektrodenmaterial in den inzwischen verbotenen Nickel/Cadmium-Akkumulatoren enthalten, und wird ferner für Zündkerzendrähte und als Bestandteil von Thermoelementen (NiCr, CuNi) eingesetzt.

A 33 – Kupfer

1) Nennen Sie den Schmelzpunkt von Kupfer.

1080°C

2) Nennen Sie mind. zwei physikalische Eigenschaften von Kupfer.

Hart, relativ zäh, hohe elektrische Leitfähigkeit

3) Nennen Sie mind. zwei chemische Eigenschaften von Kupfer.

durch positives Standardpotenzial gute Korrosionsbeständigkeit, inert gegen Salz-, Schwefelphosphorverbindungen und vielen organischen Säuren, jedoch löslich in Salpetersäure

4) Nennen Sie mind. zwei technologische Eigenschaften von Kupfer.

Gut umformbar, gießbar und auch schweißbar, beim Kaltumformen verfestigt sich das Kristallgitter jedoch sinkt die Bruchdehnung.

5) Wie bezeichnet man allgemein bekannte Kupferlegierungen?

Kupferzinklegierungen = Messing; Kupferzinnlegierungen=Bronze; Kupferknetlegierungen= Cu mit Al, Zn, Sn, Ni

A 34 – Messing, Zink

1) Suchen Sie sich als dem Prüfungskoffer ein Teil aus dem Werkstoff Messing.

gelbliches Metall

2) Erklären Sie die Werkstoffbezeichnung CuZn35.

Messing mit 35% Zink.

3) Nennen Sie mind. zwei Verwendungsbeispiele für Werkstücke aus einer Kupfer- Zinklegierung.

Knetlegierung: Tiefziehteile, Rohre, Federn,

Gusslegierung: Armaturengehäuse, Gleitlager

4) Nennen Sie mind. zwei Eigenschaften des Werkstoffes Messing.

verschleißfest, korrosionsbeständig, gut umform- und zerspanbar

5) Beschreiben Sie die Oberfläche von Zink, suchen Sie ein verzinktes Teil aus dem Prüfungskoffer.

Spiegelnde Oberfläche

6) Erklären Sie die Werkstoffbezeichnung GD-ZnAI4Cu1.

GD= Druckguss, Zinklegierung (Zamac-Legierung) mit 4% Aluminium und 1% Kupfer für das Warmkammerverfahren.

A 35 – Messing, Zink

1) Was bezeichnet man als Messing?

Kupfer-Zinklegierung mit bis zu 40% Zink (üblicherweise zw. 30 u. 40%)

2) Was bezeichnet man als Rotguss?

Kupferlegierung mit Zn, Sn und Pb

3) Wo wird Rotguss verwendet?

Lager, korrosionsbeständige Maschinengussteile

4) Welche Eigenschaften hat Messing und wo wird es verwendet?

Eigenschaften: verschleißfest, korrosionsbeständig, gut umform- und zerspanbar

Verwendung:

àdort wo gute elektrische Leitfähigkeit bei mech. Stabilität gefordert sind: Antennen und Hohlleiter

àMessing als Gusslergierung in der Sanitärinstallationstechnik für Armaturen

àWerkstoff für Lager

A 36 – Zinn, Edelmetalle

1) Beschreiben Sie, wodurch für Sie der Werkstoff Zinn erkennbar ist.

Weiß, silbrig leicht gänzend/ mattes Metall, es ist weich und duktil.

2) Nennen Sie mind. zwei Eigenschaften von Zinn.

Es ist weich, duktil und hat einen für Metall niedrigen Schmelzpunkt.

3) Nennen Sie mind. zwei Beispiele für die Verwendung von Zinn.

àZum Verzinnen; verzinntes Eisenblech = Weißblech. Es ist vor Korrosion geschützt und eignet sich für Konservendosen.

à Als Legierungsbestandteil: Bronze = Zinn + Kupfer; Britanniametall = Zinn + Antimon + wenig Kupfer; Weichlot oder Schnellot = 40–70 % Zinn und 30–60 % Blei.

4) Nennen Sie mind. zwei Edelmetalle.

Silber, Gold, Platin, Palladium

5) Nennen Sie mind. zwei Vorzüge von Edelmetallen gegenüber anderen Metallen.

Sie sind unter Einwirkung von Sauerstoff und Wasser dauerhaft chemisch stabil (korrosionsbeständig), sie sind chemisch edel(entscheidendes Elektrodenmaterial)

Häufig sind sie außerordentlich gute Leiter (Achtung, auch unedle Metalle können dies sein!)

A 37 -Gleitlagerwerkstoffe

1) Nennen Sie mind. zwei Gleitlagerwerkstoffe.

àZinngusslegierung

àKupferguss- und Kupferknetlegierung

àThermoplastischer Kunststoff (PA, POM)

2) Erklären Sie die Werkstoffbezeichnung G-SnSb12Cu6Pb.

Blei-Zinn Gusslegierung mit 12% Antimon, 6% Kupfer.

3) Welche Eigenschaften besitzen Lagerwerkstoffe?

Hohe Verschleißfestigkeit, gute Notlaufeigenschaften, hohe

Wärmeleitfähigkeit, gute Benetzbarkeit für den Schmierstoff.

A 38 – Aluminium

1) Welche Metalle sind „Leichtmetalle“?

All jene mit einer Dichte von unter 5kg/dm³

2) Nennen Sie mind. zwei Leichtmetalle.

Aluminium, Magnesium, Titan

3) Beschreiben Sie, wodurch Sie den Werkstoff Aluminium erkennen können.

Aluminium ist ein silbrig-weißes Leichtmetall, es ist relativ leicht, knapp 1/3 vom Stahl, Klopf- oder Klangprobe dumpf, heller Ton, fast hohl; im Schliff annähernd Spiegelglanz

4) Nennen Sie Dichte und Schmelzpunkt von Aluminium.

chemisches Symbol: Al; r=2,7 kg/dm³, SP:658°C

5) Nennen Sie mind. zwei Eigenschaften von Aluminium.

Gut umform-, schweiß- und gießbar; witterungs- und korrosionsbeständig

6) Nennen Sie mind. zwei Beispiele für die Verwendung von Aluminium.

Flugzeugbau, KFZ-Bereich, Seilbahnen, Schiffe, Türen, Kabel, Dosen

A 39- Aluminium

1) Mit welchen Elementen wird Aluminium legiert und welche Eigenschaften bewirken diese Stoffe?

Legierung mit Mn und Mg: gut kaltumformbar, gut seewasserbeständig, gut spanendbearbeitbar

Legierung mit Cu und Mg: hohe Festigkeit und Warmfestigkeit, aushärtbar, bedingt schweißfähig

Legierung mit Mg und Si: gut schweiß- und umformbar, korrosionsbeständig, härtbar

2) Erläutern Sie die Bezeichnungen von Aluminiumlegierungen.

Der Kurzname besteht aus den Buchstaben

EN AW-Al bei Halbzeugen und bei Gusslegierungen aus EN AC-Al.

Dann folgen die Symbole der Legierungselemente in Prozent. Am

Schluss können noch Werkstoffzustände angegeben werden,

z.B.: H111 = geglüht und kalt verfestigt.

3) Erklären Sie die folgende Aluminiumlegierung: AlSi17Cu4Mg.

Aluminiumlegierung, 17% Si, 4% Kupfer, Magnesium unter einem Prozent

A 40 – Aluminium

1) Erklären Sie das Druckgussverfahren.

Beim Druckgussverfahren wird die Metallschmelze mit hohem

Druck in eine mehrteilige vorgewärmte Stahlform gepresst.

Der Vorteil: Es können Werkstücke mit schwierigen Formen, hohe

Festigkeit und großer Oberflächengüte maßgenau (bis ± 0,02

mm) hergestellt werden.

2) Erklären Sie das Sandgussverfahren.

Beim Sandgussverfahren wird die Metallschmelze in eine

Sandform gegossen. Dabei besteht immer die Möglichkeit, dass

Gasblasen eingeschlossen werden. Die Sandform als verlorene

Form wird nach dem Gießen zerstört.

3) Was versteht man unter einer Aluminiumknetlegierung?

Eine Aluminiumlegierungsart, die sich gut zum Umformen eignet, also zum Schmieden und Walzen. Legierungszusätze sind z.B: Cu, Pb, Mg, Mn, Zn, Si

4) Was versteht man unter einer Aluminiumgusslegierung?

Eine Aluminiumlegierungsart, die sich gut zum Gießen eignet.

Legierungszusätze sind z.B: Mg, Si, Cu, Ti

5) Erklären Sie die folgende Werkstoffbezeichnung: GD-MgAl9Zn1.

GD= Druckguss, Mg 9%, Al 1%, Zn<1%

A 41 – Sinterwerkstoffe

1) Aus welchen Gründen sind Sinterwerkstücke grob- oder feinporig?

Die Hohlräume sind abhängig vom Pressdruck beim Pressen, dem Pulverwerkstoff und der Korngröße nach dem Mahlen des Metalls

2) Für welche Teile werden grobporige Sinterteile hergestellt?

Filterteile für Gas- und Flüssigkeitsfilter, Lagerschalen und Lagerbuchsen

3) Welche Vorteile (mind. zwei) hat die Herstellung durch pulvermetallurgischer Werkstoffe für Werkzeuge?

Eine Warmumformung ist auch bei höheren

Legierungsbestandteilen möglich, dadurch sind die daraus

erzeugten Werkzeuge verschleißfester.

Durch die feinen und sehr gleichmäßig verteilten Karbide im

Gefüge ist die Bruchsicherheit größer.

4) Was versteht man unter Sintern?

Gemahlene Metallpulver werden in gewünschten Zusammensetzungen zum „Legieren“ gemischt anschließend gepresst und einer Wärmebehandlung unterzogen („gebacken“). Ist die Oberflächengüte ausreichend, sind sie gebrauchsfertig.

A 42 – Sinterwerkstoffe

1) Was sind Sintermetalle (Verbundwerkstoffe)?

Sinterstahl, -eisen, -bronze, -aluminium

Als Verbundwerkstoffe. Bezeichnet man die Stoffe, die aus

mehreren Einzelstoffen bestehen und zu einem Werkstoff

verbunden werden.

2) Welcher Unterschied besteht zwischen dem Legieren und dem Sintern?

Beim Legieren werden die Stoffe im flüssigen Zustand und beim

Sintern im pulverförmigen Zustand vermischt.

3) Erklären Sie kurz gefasst den Sinterprozess.

1.) Metall und Nichtmetalle werden zu Pulver gemahlen bzw. als Metallschmelze zerstäubt.

2.) Die Pulvermischungen werden in Formen unter hohem Druck zu Werkstücken gepresst.

3.) Die gepressten Werkstücke werden im Sinterofen unter Schutzgas bzw. Vakuum mit einer Temperatur, die wenig unter dem Schmelzpunkt des Hauptbestandteils liegt, gesintert. Dabei verschweißen die einzelnen Pulverkörner im teigigen Zustand miteinander.

4.) Es folgt das Nachpressen (Kalibrieren). Dadurch wird eine hohe Maßgenauigkeit erreicht, und der Porenraum ist dabei < 5%. Dieser Arbeitsschritt ist nur für Sinterteile, mit besonders hohen Ansprüchen erforderlich.

A 43 – Sinterwerkstoffe

1) Nennen Sie mind. zwei Vorteile des Sinterns.

Teile sind nach dem Vorgang direkt einbaufertig, günstig, kein Materialverlust, „Legierung erzeugbar, die durch Schmelzen nicht herstellbar sind, Porengröße einstellbar

2) Nennen Sie mind. zwei Nachteile des Sinterns.

hohe Werkzeugkosten für die Pressformen, daher nur Serienproduktion!, keine Hinterschneidungen möglich, begrenzte Werkstückgröße

3) Nennen Sie mind. zwei Beispiele, wo gesinterte Bauteile eingesetzt werden.

Gleitlager, Filter, Zahnräder, Dreh- und Fräswerkzeuge

A 44 – Hartmetalle

1) Aus welchen Metallpulverteilchen werden Hartmetalle hergestellt?

Titan-, Tantal-, Wolframkarbide (WC), Titannitrid

0,5 -1 Mikrometer im Durchmesser,

Bindemittel Kobalt (pulverförmig).

2) Nennen Sie mind. zwei Eigenschaften von Hartmetall.

Schmelztemperatur von über 2000°C, Verschleißfest, hitzebeständig bis 900°C,

spröde, fast so hart wie Diamant, empfindlich gegen schnellen

Temperaturwechsel.

3) Nennen Sie mind. zwei Beispiele für die Verwendung von Hartmetall.

Schneidplatten, Ziehringe, Endmaße, Messflächen (z.B.

Bügelmessschraube).

4) Nennen Sie die Fertigungsstufen zur Herstellung von Hartmetallen.

Sintern > Pulverherstellung, Pulvermischen, Pressen., bei erhöhtem Druck gesintert.

Für den Werkzeug und Formbau werden sie heißisostatisch gepresst (Gasdruck von 500-1000 bar)

5) Nennen Sie mind. zwei Verfahren der Bearbeitung von Hartmetallen.

àSpanend durch Schleifen mit Silizium-Karbid, oder Diamantscheibe.

à Durch funkenerosives Abtragen (Erodieren)

6) Suchen Sie aus dem Prüfungskoffer einen Teil aus dem Werkstoff Hartmetall.

A 45 -Lote

1) Nennen Sie mind. zwei Metalle, die sich als Lote eignen.

Kupfer, Zinn, Blei, Silber à Legierungen dieser Metalle miteinander

2) Zu welcher Fügeverbindung wird Löten gezählt?

Stoffschlüssig unlösbare Verbindung

3) Bei welcher Temperatur liegt die Grenze zwischen Weich- bzw. Hartlöten.

450°C (darunter ist Weichlöten, darüber Hartlöten)

4) Nennen Sie drei Vorteile des Fügens durch Löten gegenüber dem Schweißen.

Es tritt weniger Gefügeveränderung auf, die die Festigkeit herabsetzt; geringerer Verzug und Verspannung; unterschiedliche Metalle können verbunden werden.

5) Erklären Sie die Lotbezeichnung S-Sn60Pb40.

Zinn-Blei-Lot: 60& Zinn, 40% Blei.

6) Nennen Sie den Zweck von Flussmittel beim Löten.

Reinigt die zu verbindenden Metalle von Oxiden (metallisch blank) und verhindert zudringen von Sauerstoff beim Lötvorgang

A 46 – Kunststoffe

1) Aus welchem Rohstoff werden Kunststoffe hergestellt?

aus organischen Rohstoffen wie Erdölen, Erdgas oder Kautschuk

2) Welche Werkstoffe (mind. zwei) werden als Kunststoffe bezeichnet?

z.B. Polyamid-6-6 (Nylon), Polyethylen, Polypropylen

3) Wie werden Kunststoffe gewonnen?

Am Beispiel von Polyethylen:

- Die Gewinnung von Einzelmolekühlen (Monomeren:

Gewonnen werden gasförmige Ethenmoleküle, die durch die

Synthese (Umwandlung) von reaktionsfähigen organischen

Verbindungen (z.B. Rohbenzin oder Erdgas) entstehen. - Die Herstellung von Großmolekühlen (Polymeren):

Durch die Verknüpfung (Polymerisation) bzw. durch das

Zusammenlagern von Einzelmolekühlen (Monomeren) entstehen

lang gestreckte fadenförmige Großmolekühle (Makromolekühle),

d.h. aus den Ethylenmolekühlen entstehen Polyethylenmolekühle.

4) In welche 3 Hauptgruppen werden die Kunststoffe eingeteilt?

àThermoplaste

àDuroplaste

àElastomere

A 47 – Kunststoffe

1) Suchen Sie zwei Kunststoffteile aus dem Prüfungskoffer und erklären Sie den Werkstoff dieser Teile.

Polyethylen, typischer Thermoplast, der sich mit dem Fingernagel einritzen lässt

Polypropylen, typischer Thermoplast der sich nicht einritzen lässt

2) Nennen Sie mind. zwei nachteilige Eigenschaften der Kunststoffe.

Geringe Warmfestigkeit, geringe Härte (gegenüber Metallen) und Festigkeit, meist brennbar

3) Nennen Sie mind. zwei Möglichkeiten einer Wiederverwertung von Kunststoffen.

à In-Plant recycling: In Kunststoffverarbeitenden Betrieben kann Ausschussware oder Stanzabfälle wieder in den Produktkreislauf eingegliedert werden

àRohstoffliches Recycling: Bei diesem Wiederverwertungsverfahren für Thermoplaste werden die Makromoleküle durch Pyrolyse chemisch abgebaut. Die Polyolefine werden hierbei wieder zu Olefinen. (PP/ PE)

àbei Thermoplasten können nur die gleichen Werkstoffe (Sonst verstopfte Düsen!) wieder durch einschmelzen wiederverwendet werden

4) Für welche Bauteile (nenne mind. zwei) werden bevorzugt Kunststoffe verwendet?

Massenartikel für die Verpackungsindustrie, Folien

in der Technik: Säurebehälter im Apparatebau, Folien und Auskleidungen für die Landwirtschaft oder das Bauswesen

5) Nennen Sie mind. zwei Fügeverfahren von Kunststoffteilen.

Warmgasziehschweißen, kleben (vorher: ggf. aufrauen der glatten Oberflächen Halbzeuge), nieten, schrauben

A 48 – Kunststoffe

1) Nennen Sie mind. zwei besonderen Eigenschaften von Kunststoffen?

Hohe Korrosionsbeständigkeit, geringe Dichte, geringe Temperaturbeständigkeit, diffusionsoffen für kleine Moleküle, Elektrische Isolatoren, Schlechte Wärmeleiter, gue Oberflächenqualität

2) Welche Struktur weisen Thermoplaste auf?

Makromoleküle ohne Vernetzung – Sie sind verknäuelt. Teilkristalline Thermoplaste haben Bereiche, die größere Bindungskräfte aufweisen.

3) Nennen Sie mind. je zwei physikalische und technologische Eigenschaften von Thermoplasten.

Physikalisch: elektrische Isolatoren, geringe Warmfestigkeit, brennbar

Technologier: gut zerspanbar, auch spanlos umformbar, gut schweißbar

4) Was muss mit Thermoplasten geschehen, damit sie bei Raumtemperatur zäh, biegsam oder lederartig werden?

Dies geschieht durch Beimengen von Additiven namens Weichmachern während der Produktion des Halbzeugs oder des Produkts.

A 49 – Kunststoffe

1) Nennen Sie mind. 5 Thermoplaste.

PA – Polyamid,

PE – Polyethylen,

PP – Polypropylen,

PC – Polycarbonat,

PVC – Polyvinylchlorid,

PMMA – Polymethylmethacrylat,

PTFE – Polytetrafluorethylen,

ABS – Acrylnitril-Butadien-Styrol.

2) Nennen Sie mind. zwei Teile, die aus HartPolyethylen (PE) hergestellt werden?

HDPE (Polyethylen high density)

Öl- und Kraftstoffbehälter, Behälter für Wischer-, Kühler- und Bremsflüssigkeit,

Kanister, Türgriffe alle Bereiche, Rohre.

3) Nennen Sie mind. zwei Teile, die aus WeichPolyethylen (PE) hergestellt werden.

Faltenbälge,

Behälter für Wischer-, Kühler- und Bremsflüssigkeit, Kanister, Schläuche, Folien.

4) Nennen Sie mind. zwei Teile, die aus Polypropylen (PP) hergestellt werden.

Batteriegehäuse,

Spoiler Stoßfänger, Luftführungen, Luftfiltergehäuse.

A 50 – Kunststoffe

1) Nennen Sie mind. zwei Teile, die aus glasfaserverstärkten Kunststoffen (GFK)hergestellt werden.

steife Gehäuseteile (PA), Behälter, Tanks, Rohre (UP, Polyester)Ventilsitzringe, Dichtungen (PAI, Polyamidimid)

2) Wie kann man den Riss in einem Gehäuse aus Polypropylen (PP) verschließen?

Durch Warmgasziehschweißen mit PP-Drähten, Durch Verwendung von Handextrudern mit PP-Drähten

3) Nennen Sie mind. zwei Teile, die aus Polyamid (PA) hergestellt werden.

Zahnräder,

Kraftstoffleitungen, Wasserkästen, Lagerschalen, Wälzlagerkäfige.

4) Nennen Sie mind. zwei Teile, die aus Polyamidfaser (Perlon) hergestellt werden.

feste Gewebe: Bodenteppiche, Sitzbezüge, Seile.

A 51 -Kunststoffe

1) Nennen Sie mind. zwei Teile, die aus Polytetrafluorethylen (PTFE), Handelsbezeichnung „Teflon“ hergestellt werden.

Dichtungen, Lagerschalen, Beschichtungen, Schmiermittel

2) Was sind Silikonöle?

Silikonöle sind niedrig bis hochviskose Flüssigkeiten, die ihre Viskosität im Temperaturbereich von -60 bis über 300 °C kaum ändern. Wasserabweisend, hohe

Alterungsbeständigkeit. Weitmaschig vernetzt sind Silikone zähelastisch.

3) Erkläre den Begriff Duroplast.

Sie besitzen in ihrer Struktur engmaschige Netzwerke. Die Kettenwachstumsreaktionen erfolgt gleichzeitig mit der Vernetzung bei hohen Temperaturen und Drücken in ihrem Härteprozess. Danach sind sie unschmelzbar und unlöslich.

4) Nennen Sie mind. zwei Teile, die aus Polymethylmethacrylat (PMMA) hergestellt werden.

Prothesen in der Zahnmedizin, Verglasungen im Bauwesen, Scheinwerferabdeckungen im KFZ- und Luftfahrbau

A 52 – Kunststoffe

1) Welche Struktur weisen Duroplaste auf?

Bei Duroplasten sind die Makromolekühle engmaschig vernetzt und werden durch chemische Bindungskräfte verknüpft, dadurch werden sie sehr hart.

2) Nennen Sie mind. zwei physikalische und zwei technologische Eigenschaften von Duroplasten.

physikalisch: Hohe Festigkeit, hohe Zugfestigkeit, geringe Bruchdehnung, nicht elastisch

technologisch: Bearbeitung nur spanend möglich nach dem Aushärten, keine Umformbarkeit möglich

3) Wie werden Duroplaste gewonnen?

Kann durch Polyaddition oder –kondensation erfolgen. Die unvernetzten, meist flüssigen Ausgangsprodukte werden durch Erwärmung (auf ca. 150 oC) mit gleichzeitigem Pressen, Spritzgießen oder durch Mischen mit Härtern und Zusatzwerkstoffen zu fertigen

Teilen geformt. Bei der Kondensation erfolgt das Vernetzen durch K. von H2O, bei Reaktionsharzen erfolgt die Härtung über Polyaddition oder radikalische Kettenpolymerisation, also ohne Abspaltung von flüchtigen Verbindungen.

4) Nennen Sie mind. zwei Duroplaste.

EP – Epoxidharz,

PUR – Polyurethanharz (vernetzt, hart oder weich),

UP – Ungesättigte Polyesterharze.

A 53 – Kunststoffe

1) Nennen Sie mind. zwei Teile, die aus HartPolyurethanharzen (PUR) hergestellt werden.

Lagerschalen, Buchsen, Zahnräder, Laufrollen.

2) Nennen Sie mind. zwei Teile, die aus WeichPolyurethanharzen (PUR) hergestellt werden.

Zahnriemen, Dichtungen, Kabelmantel

3) Wofür werden Epoxidharze (EP) verwendet?

Für Kleber, Modelle, Vergussmassen bzw. Einbettmassen für Kondensatoren, Maschinenteile, Schutzschicht für Schalter und Apparateteile

A 54 – Kunststoffe

1) Was bezeichnet man als Elastomere?

Amorph und leicht vernetzte Kunststoffe, die sich nicht schmelzen lassen und dehnbar sind. Meist werden sie aus synthetischem od. natürlichem Kautschuk gewonnen.

2) Welche Strukturen weisen Elastomere auf?

Elastomere haben eine Wattebauschenstruktur und sind

weitmaschig vernetzt. Die Makromoleküle werden durch

chemische Bindungskräfte, Reibung und Vernetzung miteinander

verbunden, dadurch werden sie sehr elastisch

3) Nennen Sie mind. zwei physikalische und zwei technologische Eigenschaften von Elastomeren.

Physikalisch:

àBei der Dehnung erwärmt sich der Körper (Entropieelastizität)

àElastomere werden bei Temperaturerniedrigung spröde und brüchig

Technologisch:

àSind in Lösungsmitteln zwar nicht löslich, quellen jedoch

àNicht spanlosumform- und auch nicht schweißbar

4) Was geschieht beim der Vulkanisation von Kautschuk?

Beim Vulkanisieren werden die Makromoleküle des zähen

Kautschuks durch Vernetzung mit z.B. Schwefel zu einem Elastomer umgewandelt, durch die chemische (kovalente) Bindung können sich die Teilchen nicht mehr frei gegeneinander bewegen à Elastizität

A 55 – Kunststoffe

1) Woraus wird Naturkautschuk gewonnen und wie wird er verarbeitet?

Naturkautschuk wird aus Latex, der Milch des Gummibaumes

Hevea gewonnen. Die Gummimilch wird eingedickt und

geräuchert. Der Naturkautschuk, aus Makromolekühlen

bestehend, wird mit Schwefel bei hohem Druck und hoher

Temperatur zu Naturgummi vulkanisiert.

2) Woraus wird Synthesekautschuk gewonnen?

Synthesekautschuk ist ein Styrol-Butadien-Kautschuk (SBR) und besteht als Elastomer aus Makromolekülen. Die Vernetzung erfolgt, wie beim Naturkautschuk, durch Schwefelvulkanisation bei hohem Druck und hoher Temperatur zu Kunstgummi (Handelsbezeichnung z.B. Buna CB).

3) Nennen Sie mind. zwei Eigenschaften von Synthesekautschuk?

Hohe Abriebfestigkeit, gute Kälteflexibilität und hohe Elastizität,

wärme- und alterungsbeständiger als reiner Naturgummi.

4) Wozu wird Synthesekautschuk verarbeitet?

Wasserschläuche, Radialdichtungen, Manschetten

A 56 – Verbundwerkstoffe

1) Welche Werkstoffe werden als Verbundwerkstoffe bezeichnet?

Stoffe die mindestens zwei Stoffen bestehen, die vollflächig verbunden sind und sich nicht ohne Weiteres von einander trennen lassen.

Faserverstärkte Verbundstoffe: Sie haben Kunststoff als Grundmasse, in sie sind Gewebefasern eingebettet. (Meist aus Glas oder Kohlenstoff)

2) Nennen Sie mind. zwei Verbundwerkstoffe.

GFK, Glasfaserverstärkter Kunststoff

CFK, Kohlefaserverstärkter Kunststoff

3) Wodurch kommt der große Vorteil der Verbundwerkstoffe zustande?

Gute Eigenschaften mehrerer Einzelwerkstoffe lassen sich kombinieren. Zum Beispiel: erhöhte Zugfestigkeit von leichtem Kunststoff.

- Erklären Sie Komponenten eines GFK.

Titan-, Tantal-, Wolframkarbid, Titannitrid alles hochschmelzende Körner (0,5 – 1 Mikrometer im Durchmesser) Bindemittel ist Kobalt (in Pulverform), unter hohem Druck 1000- 2000 bar bei 1600 °C gepresst (Sintern).

4) Aus welchen Komponenten besteht eine Schleifscheibe?

Schleifkorn und Bindemittel.

A 57 – Korrosion

1) Erklären Sie den Begriff Korrosion.

Den Angriff und die Zerstörung metallischer Werkstoffe durch chemische oder elektrochemische Reaktionen mit Wirkstoffen (Korrosive Mittel, z.B. H2O, Salzwasser, Luft. Korrosion ist immer ein System mit mehreren Komponenten!

2) Nennen Sie mind. zwei Gründe, wodurch Korrosion bei Metallen entsteht.

Zwei Bauteile aus unterschiedlichen Stoffen sind im Kontakt à Spannung (Kontaktkorrosion), Korrosion begünstigt durch Meerwasser à Beschleunigt den Elektronenaustausch.

3) Nennen Sie mind. zwei Möglichkeiten durch die Bauteile vor Korrosion geschützt werden.

Ölen, fetten, beschichten, Konstruktive Maßnahmen, Opferanoden

4) Worauf muss bei der Konstruktion von Bauteilen in Hinblick auf Korrosionsschutz geachtet werden.

Kanäle, Ritzen oder Spalten, in denen sich Flüssigkeiten sammeln können vermeiden.

Immer mit Verläufen arbeiten, auf Werkstoffauswahl achten, Keine Falzung bei Blechen, Isolierungen bei Schraubenverbindungen.

5) Suchen Sie aus dem Prüfungskoffer mind. Zwei korrosionsgeschützte Teile u. erklären Sie wodurch die Schutzfunktion gegeben ist.

A 58 – Schmierstoffe

1) Nennen Sie mind. zwei wichtige Aufgaben von Schmierstoffen.

Reibungs- und Verschleißverminderung, Stoßdämpfung, Korrosionsschutz,

Wärmeabfuhr,

2) Nennen Sie mind. zwei Eigenschaften von Schmierstoffen.

allgemein gute Gleiteigenschaften

Schmieröle: gleichbleibende Viskosität, Korrosionsschutz wirkend, bei tiefen Temperaturen fließend

3) Erklären Sie den Begriff „Viskosität“ von Schmierstoffen.

Die Eigenschaft der Leicht- bzw. Zähflüssigkeit – also die innere Reibung eines Stoffes. Bei einer hochviskosen Flüssigkeit muss ich mehr Kraft aufwenden, um einen Stoff durch diejenige Flüssigkeit zu bewegen.

4) Nennen Sie mind. zwei Schmierstoffarten.

- Schmieröle

àMineralische (+Zusätze =Schneidöle sind nicht wassermischbar)

àwassermischbare Schmierstoffe (Öl, Emulgator =Konzentrat)

àSynthetische - Schmierfette

- Feste Schmierstoffe (Graphit, Molybdändisulfid, PTFE)

5) Erklären Sie die jeweiligen Vorteile der Fettschmierung und der Ölschmierung (mind. Je zwei).

Fett: sind langlebig und können auch wartungsfrei sein (hält so lange wie Lager selbst), Fett haftet und bleibt somit in der Lagerstelle.

Öl: gelangt leicht zur Schmierstelle, führt Wärme und Schmutz ab,

A 59 Schmierstoffe

1) Was versteht man unter Trockenreibung?

Bei Trockenreibung berühren sich beide Körper mit völlig trockenen Oberflächen, so dass bei Bewegung hoher Verschleiß entsteht.

2) Was bezeichnet man als Mischreibung?

Bei der Mischreibung berühren sich die Körper in manchen Bereichen mit trockener Oberfläche, d.h. es besteht Trockenreibung. In den anderen Bereichen kommt es zum Trennen durch Schmiermittel. Dieser Zustand tritt z.B. beim Starten eines Motors

auf. Es entsteht dadurch geringer Verschleiß.

3) Wann besteht eine Flüssigkeitsreibung (Vollschmierung)?

(Vollschmierung)?

Bei der Flüssigkeitsreibung sind beide Körperflächen durch eine

Flüssigkeitsschicht vollständig voneinander getrennt

(Vollschmierung). Dies ist der Fall z.B. bei Motorbetrieb. Es

entsteht praktisch kein Verschleiß.

4) Woraus besteht Erdöl?

Kohlenstoff 85-90

Wasserstoff 10-14

Schwefel 0,1-3

Stickstoff 0,1-0,5

A 60 – Schmierstoffe

1) Welche Vorteile haben synthetische Öle gegenüber normalen Mehrbereichsölen auf Mineralölbasis? Nennen Sie mind. zwei.

eingesetzt bei extremen Anforderungen: hohe, niedrige Temperature, hohe Verschleißbeanspruchung, geringere Verdampfungsneigung, schwerentflammbar

2) Welche Nachteile haben synthetische Öle gegenüber normalen Mehrbereichsölen auf Mineralölbasis? Nennen Sie mind. zwei.

teurer in der Herstellung, hat eigentlich keine weiteren Nachteile – aber – überall dort wo keine Extrembedingungen herrschen kann ohnehin Mineralöl verwendet werden

A 61 – Schmierstoffe

1) Was sind Schmierfette?

Pastenartige Gemische aus Schmieröl und Seife (Eindicker), die ihre Hauptanwendung bei Gleit- und Wälzlagern finden.

2) Welche Gruppen von Schmierfetten unterscheidet man?

àUnterscheidung nach Ölbasis (Mineralöl, oder Synthetiköl)

àUnterscheidung nach Seife (Lithium-, Kalzium-, Natriumseifenschmierfett)

A 62 – Schmierstoffe

1) Was bezeichnet man als Fließgrenze bei Schmierstoffen?

Ist jene Temperatur, bei der der Schmierstoff gerade noch fließt.

2) Was bezeichnet man als Flammpunkt bei Schmierstoffen?

Der Flammpunkt ist jene Temperatur bei der ein Schmierstoff

brennbare Gase entwickelt.

3) Was versteht man unter Zündpunkt eines Schmierstoffes?

Unter Zündpunkt versteht man jene Temperatur bei der sich ein

Schmierstoff-Gas-Luftgemisch von selbst entzündet.

A 63 – Werkstoffprüfung

1) Nennen Sie mind. zwei Aufgaben der Werkstoffprüfung.

àUntersuchung von Gefügen (Bruchflächen, Korngrenzen, …)

àchemische Analysen (Roh- und Hilfsstoffe,…)

àÜberprüfung fertiger Werkstücke (z.B. Risse, Schlackeneinschlüsse)

àFestellung der Schadensursache

àQualitätssicherung im gesamten Fertigungsablauf

2) Die Werkstoffprüfung wird in zwei Gruppen, nach dem Ort der Durchführung eingeteilt. Nennen Sie die beiden.

Werkstatt- und Laborprüfung (20°C)

3) Erklären Sie den Begriff „Härte“ eines Werkstoffes.

Unter Härte versteht man den Widerstand, den das Gefüge eines Werkstoffs beim Eindringen eines anderen Körpers ausübt. Bei Stählen lässt sich die Härte durch Kaltumformen und Wärmebehandlung in weiten Grenzen ändern. Umgekehrt kann aus Härtemessungen auf den Gefügezustand geschlossen werden.

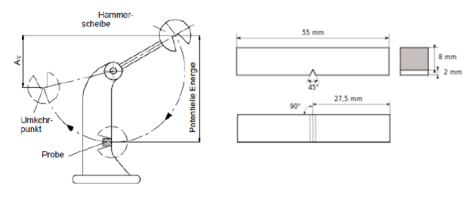

4) Welchen Aufschluss gibt der Kerbschlagzugversuch über den Werkstoff?

Die Kerbschlagarbeit liefert die Berechnungsgrundlage für die Zähigkeit, sie ist proportional zur Arbeit, die zum Bruch führt. Als Prüfmaschinen werden Pendelschlagwerke verwendet:

A 64 – Werkstoffprüfung

1) Worauf beruht Härteprüfung?

Härteprüfung beruht darauf, dass man einen Prüfkörper, der

härter ist als der Prüfwerkstoff, in diesen drückt und aus dem

entstandenen Eindruck die Härte ermittelt. z.B.: Vickers, Brinell

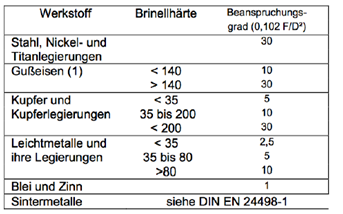

2) Nennen Sie mind. zwei Härteprüfmethoden und Werkstoffe, für die sie eingesetzt werden

Brinell:

Vickers: Gehärteter Stahl, Hartmetall u. Hartstoffe

Shore: gummielastische Polymere u. Elastomere

A 65 – Werkstoffprüfung

1) Erklären Sie den Vorgang der Härteprüfung nach Vickers.

Bei diesem Verfahren wird die Spitze einer Diamantpyramide (Spitzenwinkel 136°) in die Probe eingedrückt und die Diagonale des entstandenen Pyramideneindrucks gemessen. Die Vickershärte HV errechnet sich aus der Prüfkraft F (in N) und der Pyramideneindruckdiagonale d (in mm): HV = 0,189 x F / d²

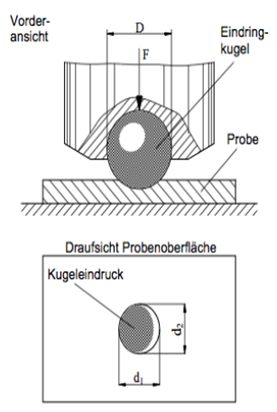

2) Erklären Sie den Vorgang der Härteprüfung nach Brinell.

Eine Kugel aus Hartmetall mit einem Durchmesser von 5 mm oder 10 mm wird mit einer vorgeschriebenen Prüfkraft, so lange (ca. 10 bis 30 s) in das Prüfstück gepresst, bis der Werkstoff nicht mehr nachgibt. Danach wird der Eindruckdurchmesser ausgemessen und anhand der Abmessung aus einer Tabelle der Härtegrad ermittelt.

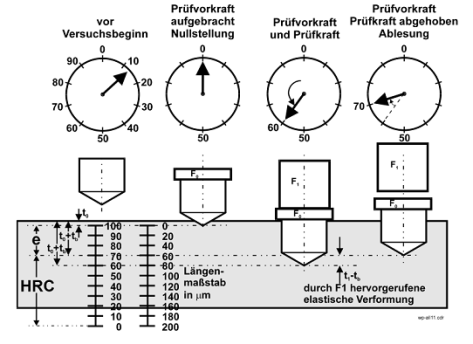

3) Erklären Sie den Vorgang der Härteprüfung nach Rockwell (HRC).

Bei der Härteprüfung nach Rockwell verwendet man als Eindringkörper einen Diamantkegel mit einem Spitzenwinkel von 120° (HRC) oder eine gehärtete Stahlkugel mit 1,59 mm Durchmesser. Die Prüfkräfte variieren nach Messbereich) Je nach Verfahren sehen die Eindringkörper anders aus (Kugel aus Hartmetall, o.Ä.)

A 66 – Werkstoffprüfung

1) Erklären Sie den Vorgang der Härteprüfung nach Martens.

Eine Diamontpyramide mit einer steigenden Prüfkraft in die Werkstoffprobe gedrückt und nach Erreichen des der Maximalkraft wieder entlastet. Die Kraft wird auf einem Diagramm gegen die Eindringtiefe aufgetragen. Vorteil: Werkstoffe aller Härten können geprüft werden, Automatisierbarkeit

2) Erklären Sie den Vorgang des Kerbschlagversuchs nach Charpy.

Beim Kerbschlagversuch wird im Pendelschlagwerk eine genormte, gekerbte Probe mit einem Schlag durchgetrennt (siehe Abb. A63 4.). Die verbrauchte Schlagarbeit wird gemessen. Die Bewegung des Hammers wird umso mehr abgebremst, je zäher der Probenwerkstoff ist.

3) Erklären Sie den Verlauf eines Zugversuches.

Die Prüfkörper werden stetig mit einer langsam wachsenden Zugkraft belastet. Zuerst tritt elastische Veränderung ein weiters schnürt sich die Probe ein, verlängert sich beträchtlich bis sie schließlich abreißt. Während des Versuchs wird die auf die Zugprobe wirkende Zugkraft F und ihre Längenänderung Δl fortlaufend gemessen und die Zugspannung σ sowie die Dehnung ε errechnet. Diese beiden Größen werden im Spannungs-Dehnungs-Diagramm aufgezeichnet. Das Spannungs-Dehnungs-Diagramm hat für jeden Werkstoff eine typische Form.

A 67 -Werkstoffprüfung

1) Wie wird eine Werkstoffprüfung nach dem Farbeindringverfahren durchgeführt?

Eine rote Prüfflüssigkeit wird auf die zu untersuchende Fläche gesprüht und dingt infolge Kapillarwirkung in bestehende Haarrisse ein. Nach dem Abwaschen der roten Farbe wird eine Entwicklerflüssigkeit gesprüht. Der Entwickler bildet einen weißen Film, der den roten Farbstoff aus den Haarrissen herauszieht. Ein Riss im Werkstoff zeichnet sich dadurch ab.

2) Wie wird eine Werkstoffprüfung mit Ultraschall durchgeführt?

Von der Rückwand des Werkstückes sowie von den vorhandenen Fehlern werden die ausgesandten Ultraschallwellen zurückgeworfen und erneut vom Schallkopf aufgenommen welche in elektrische Impulse umgewandelt werden. Der Zeitunterschied zwischen Rückwandecho des Werkstücks und Fehlerecho ermöglicht es, Lage und Größe der Werkstofffehler genau zu bestimmen.

A 68 – Werkstoffprüfung

1) Wie wird eine Werkstoffprüfung mit Röntgenstrahlen durchgeführt?

Röntgenstrahlen durchdringen den Werkstoff. Abhängig vom Widerstand wird beim Durchdringen, wenn Fehler vorhanden sind, ein hinter dem Prüfobjekt gehaltener Film unterschiedlich geschwärzt (belichtet). Je geringer die Dichte (Blasen, Schlackeneinschlüsse), desto schwärzer wird der Film.

2) Wozu dienen zerstörungsfreie Werkstoffprüfungen?

Prüfung an Bauwerken oder Werkstücken, von denen keine Probe genommen werden kann, nichts abgetragen werden soll; um Blasen, Risse, Lunker oder Schlackeneinschlüsse zu identifizieren.

3) Nennen Sie mind. zwei zerstörungsfreie Werkstoffprüfungen.

Farbeindringverfahren, Ultraschallprüfung, Röntgenprüfung

A 69 – Werkstoffprüfung

1) Nennen Sie mind. zwei Möglichkeiten Werkstoffe zu erkennen (z.B. bei einer Modellaufnahme).

visuell (Oberfläche, Farbe), Gewicht, Magnetprobe, Klangprobe, Biegeversuch, Funkenprobe, Gefüge im Mikroskop und Ätzen

2) Nennen Sie mind. zwei Prüfverfahren der Verarbeitungseigenschaften.

Tiefziehversuch, Biegeversuch, Schweißversuch, Einpressversuch

3) Welche Werte können aus einem Spannungs-Dehnungsdiagramm herausgelesen werden?

Bruchdehnung, obere und untere Streckgrenze (Stoffe mit Lüdesbereich), Einschnürungsbeginn, Bruch, Spannung, Dehnung

4) Nennen Sie das Härteverfahren, mit dem bei unlegierten Baustahl, aus der Härte die Zugfestigkeit annähernd ermittelt werden kann.

Bei der Härteprüfung nach Brinell (HB 121 mal 3,5 entspricht etwa einer Zugfestigkeit von 423 N/mm²).

A 70 – Werkstoffprüfung

1) Auf welchen Geräten werden Brinell, Vickers od. Rockwellhärteprüfungen durchgeführt?

Härteprüfmaschine (Universalhärteprüfmaschine)

2) Welche Form hat der Eindringkörper bei der Rockwell HRC-Prüfung für gehärtete Stähle

Diamantkegel 120°

3) Das Prüfergebnis einer Rockwell Härteprüfung beträgt 60 HRC. Entspricht diese Härte vergleichsweise die

a.) eines Werkstückes aus Allgemeinem, Baustahl?

b.) eines Werkstückes aus vergütetem Stahl?

c.) eines gehärteten Werkstückes?

Antwort c.

4) Nennen Sie mind. zwei zerstörungsfreie Werkstoffprüfverfahren.

Farbeindringverfahren,

Magnetpulververfahren,

Ultraschallprüfung,

Röntgenprüfung

A 71 – Wärmebehandlung

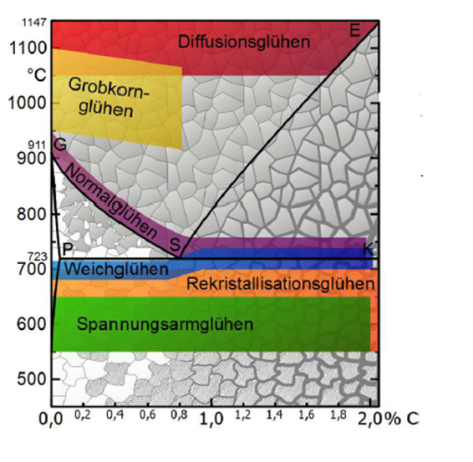

1) Erklären Sie den Begriff Glühen.

Glühen ist eine Wärmebehandlung, die in drei Schritten erfolgt:

• langsame Erwärmung des Werkstücks

- Halten auf Glühtemperatur

- langsame Abkühlung

2) Nennen Sie mind. drei Arten von Glühverfahren.

Normal-, Grobkorn-, Rekristallisations-, Weich-, Diffusionsglühen

Diese Unterscheiden sich nach Temperatur und Glühzeit

3) Nennen Sie mind. zwei Gründe für das Glühen von Werkstücken.

Weichglühen: bessere Zerspanbarkeit und Umformbarkeit durch Verfeinerung der Gefügestruktur.

Normalglühen: verfeinertes Gefüge

Rekristallisationsglühen: Nach dem Glühen ist ein durch Kaltumformung kaltverfestigt gewordenes Gefüge wieder umformbar.

4) Nennen Sie mind. zwei Beispiele, weshalb Werkstücke spannungsarm geglüht werden müssen.

Spannungen reduzieren, die im Werkstück aus folgenden Gründen entstehen können:

àEntstehung im Werkstoff selbst (Gitterfehler oder Einschlüsse auf Mikroebene)

à Entstehung bei der Fertigung (thermische und mechanische Einwirkungen z.B. Gießen, Schweißen und Umformen)

à Entstehung im Betrieb (mech. Beanspruchungen und Temperaturfelder verantwortlich).

A 72 – Wärmebehandlung

1) Erklären Sie den Begriff Härte.

Unter Härte versteht man den Widerstand, den das Gefüge eines Werkstoffs beim Eindringen eines anderen Körpers ausübt.

2) Nennen Sie den Zweck des Härtens von Werkstücken.

Ein martensitisches Gefüge wird erzeugt um die Verschleißfestigkeit des Werkstücks zu erhöhen, Stoffe mit niedrigerer Härte können bearbeitet werden

3) Erklären Sie den Ablauf des Härtens von unlegierten Stahl.

Erwärmen über die GSK-Linie (siehe Eisenkohlenstoffzustandsdiagramm)

(Härtetemperatur ist vom C-Gehalt abhängig im Austenitbereich)

- Rasches Abschrecken zum „Einfrieren“ der Austenit-Phase

• Anlassen: Erneutes Erwärmen verringert Härtespannungen im Werkstück. Hierdurch sinken zwar die Härte und die Festigkeit wieder leicht, der Stahl gewinnt jedoch maßgeblich an Zähigkeit!

• Nach dem Anlassen wird Stahl in der Regel langsam an Luft abgekühlt.

4) Wonach richtet sich die Härtetemperatur bei hochlegierten Werkzeugstählen?

Härtetemperatur ist von den Legierungsbestandteilen und vom Verwendungszeck abhängig. Sie wird von den Stahlherstellern vorgeschrieben.

5) Erklären Sie den Begriff Glashärte.

Glashärte ist die martensitische Härte nach dem Abschrecken; hartes, sprödes Gefüge.

6) Wie kann Glashärte auf Gebrauchshärte umgewandelt werden?

Durch Anlassen. Das ist ein Erwärmen bei Anlasstemperatur. à verringert die Härtespannungen im Werkstück, wodurch Härte wieder etwas absinkt.

A 73 – Wärmebehandlung

1) Erklären Sie kurzgefasst den Vorgang des Einsatzhärtens?

Glühen vom Stahl in kohlenstoffgebenden Mitteln:

Aufkohlen des Einsatzstahls (C-Gehalt nur 0,2%). Das vorbereitete Werkstück wird in kohlenstoffhaltiger Umgebung (z.B. Methangas, CH4) -10 h, bei 800-900°C geglüht. Dabei

dringt der Kohlenstoff in die Randschicht ein und erhöht den C-Gehalt von 0,05 bis 0,2% auf einen Wert von 0,6 bis 0,8%; Härten des Einsatzstahles durch Flammhärten, Abschrecken.

2) Welches Abschreckmittel verwendet man bei unlegierten, niedrig legierten und hoch legierten Stahl?

Wasser… unlegierter (C60)

Öl…………legierter (34Cr4)

Luft…….speziell legierter (60CrNiMo8)

A 74 – Wärmebehandlung

1) Erklären Sie kurzgefasst den Vorgang des Induktionshärtens.

Beim Induktionshärten wird die Wärme durch Wirbelströme in der Randschicht des Werkstückes erzeugt. Die Wirbelströme werden von einer Induktionsspule hervorgerufen, durch die das Werkstück geführt wird. Abgeschreckt wird mit einer ringförmigen Wasserbrause. Die Einhärttiefe kann über die Durchlaufgeschwindigkeit und Frequenz eingestellt werden. Zum Induktionshärten eignen sich besonders Drehteile.

2) Erklären Sie kurzgefasst das Vergüten von Stahl.

Härten mit anschließendem Anlassen auf höhere Temperaturen von 400-700°C. (Vergleich Härten: 200-400°C) Die Härte und Festigkeit sinken damit zwar, allerdings erhöht sich die Zähigkeit und Dehnbarkeit.

A 75 – Wärmebehandlung

1) Nennen Sie mind. zwei Wärmebehandlungen von Stählen.

Vergüten, Nitrieren, Weichglühen, Normalglühen, Härten, Randzonenhärtung,….

2) Was erreicht man mit Oberflächenhärtung?

Die Oberfläche wird hart und verschleißfest, während der Kern zäh bleibt. Anwendung bei: Zahnrädern, Nockenwellen, Lagerzapfen und Führungen

3) Nennen Sie mind. zwei Verfahren des Oberflächenhärtens.

Flammhärten, Einsatzhärten, Induktionshärten, Nitrieren.

A 76 – Wärmebehandlung

1) Erklären Sie kurzgefasst den Vorgang des Flammhärtens.

Nur die Oberfläche des Werkstoffs (Kohlenstoffgehalt min 0,4%) wird mit einer Sauerstoff-Acetylenflamme (ca. 3.000 °C) sehr schnell auf eine Härtetemperatur von ca. 800-900 °C (kirsch- bis hellrot), d.h. über die Umwandlungstemperatur von 723 °C, erwärmt. Direkt danach erfolgt über eine Ringbrause die Abschreckung der erwärmten Oberfläche mit Wasser bzw. Öl. Durch das Abschrecken bildet sich ein martensitisches Härtegefüge.

2) Welcher Unterschied besteht zwischen Tempern und Einsetzen?

Beim Tempern wird Kohlenstoff entzogen, beim Einsetzen (in der Randschicht) zugefügt.

3) Welcher Unterschied besteht zwischen Anlassen von innen und Anlassen von außen?

Beim Anlassen von innen kommt die Wärme aus dem Werkstück, beim Anlassen von außen wird die Wärme durch einen Ofen bzw. Salzbad eingebracht.

A 77 – Wärmebehandlung

1) Erklären Sie den Begriff „Vergüten“.

Härten mit anschließendem Anlassen auf höhere Temperaturen von 400-700°C. (Vergleich Härten: 200-400°C)

2) Welchen Zweck hat das Vergüten?

Die Härte und Festigkeit sinken damit zwar, allerdings erhöht sich die Zähigkeit und Dehnbarkeit.

3) Nennen Sie eine Bezeichnung eines unlegierten Vergütungsstahl.

C53E, C22E,…

4) Nennen Sie mind. zwei Anwendungen für vergütete Stähle.

unlegiert: Achsen, Wellen, Stanzteile

legiert: Zahnräder, Kurbelwellen, Getriebeteile

5) Nennen Sie Abschreckmittel, die beim Härten verwendet werden.

Öl, Wasser, Luft (siehe A73-2)